Устройство современного двигателя

Содержание:

Особенности конструкции ремней ГРМ

Конструктивно ремень ГРМ представляет собой зубчатое строение внутренней рабочей поверхности с различной формой зуба. Наиболее распространены три формы зубьев:

- Трапециевидная,

- Округлая,

- Сложная.

Округлая форма зуба имеет несколько лучшие эксплуатационные характеристики по сравнению с трапециевидной из-за более равномерного распределения нагрузок по профилю. За счёт этого снижается риск «перескакивания» зубцов. Кроме того, округлая форма зубцов способствует снижению шумности при работе ремня. Сложные формы, как и округлая, также имеют криволинейный профиль.

Повышенные требования к эксплуатационным характеристикам ремней ГРМ предопределяют и специфику свойств материалов, из которых они изготавливаются. Прежде всего, это относится к прочностным характеристикам: сопротивление растяжению при динамических нагрузках, повышенная гибкость, износостойкость, долговечность.

Следует также учесть, что ремни ГРМ работают в условиях высоких температур и расширенного диапазона их изменений: в летнее время температура под защитным кожухом ремня может доходить до 100 и более градусов, а запуск двигателя в зимнее время производится при температурах ниже – 40оС.

Внутренняя структура ремней ГРМ, обеспечивающая такие повышенные требования достаточно сложна. Она представляет собой многослойный «пирог», верхний слой которого содержат синтетические каучуковые смеси стойкие к перепадам температур и износу, а внутренний слой включают корд из стекловолокна, обеспечивающий сопротивление разрыву. Помимо слоёв для улучшения эксплуатационных характеристик используется тканевая оплётка зубьев, а в некоторых случаях и внешней поверхности ремня.

Материалы – основное направление совершенствования ремней ГРМ. С 80-х годов прошлого века фирма Gates – один из самых авторитетных в мире производителей – изобретает и внедряет в производство бутадиен-нитрильный каучук, существенно улучшивший характеристики ремней (правда, при этом повысивший себестоимость продукции). С тех пор широко используются как ремни, изготовленные из традиционных материалов (хлоропреновые каучуки), так и из новых (нитрильные каучуки).

Эксплуатационная долговечность хлоропреновых ремней ГРМ производители обычно ограничивают пробегом не более 60 тыс. км. У нитрильных ремней этот показатель существенно выше: до 120 тыс. км и даже (для определённых моделей) – весь срок службы автомобиля. Однако для наших условий эксплуатации специалисты не рекомендуют производить замену ремня ГРМ реже, чем каждые 60 тыс. км.

Что такое ремень ГРМ в автомобиле?

Как расшифровывается и переводится этот термин? Расшифровка слова ГРМ: газораспределительный механизм. Ремень же входит в этот механизм. Синонимы этого термина: приводной ремень, ременный привод.

В середине прошлого века в двигателестроении применяли металлический цепной привод, а при попытках заменить его на ремень вызывало недоумение у автолюбителей. Но прошли года, и ременной привод стали применять чаще, чем цепь. Автомобилисты оценили тот факт, что резиновый привод снижает шумность, уменьшает вес массы мотора и ведёт к упрощению схемы работы системы.

К чему относится ремень ГРМ, что это такое в машине? Он относится непосредственно к двигателю внутреннего сгорания.

За что отвечает? Он отвечает за выпуск и впуск механизмов в двигателях внутреннего сгорания.

Но не буду голословно утверждать, что ремень лучше, чем цепь. Цепь просто надёжнее и долговечнее, можно сказать, что она «живёт» столько же, как и сам мотор. Поэтому даже в настоящий момент некоторые автопроизводители применяют в конструкции цепь, а не резиновое кольцо.

ДВС с ременным приводом в России стали впервые применять на авто ВАЗ-2105. В автомобиле присутствовал резиновый ремень, армированный металлом, который вращал распредвал и вал привода дополнительных механизмов. Но многие автомобилисты считали, что это не очень надёжный привод, так кстати и выходило. Ремень редко отрабатывал гарантированный ресурс, а когда происходил его обрыв, автомобиль просто останавливался (но без серьёзной поломки).

А в иномарках конструкция ремня была оптимизирована для оптимального процесса работы, а не по принципу «встречается — не встречается» (это про поршни и клапаны). Таким образом, во многих ДВС с искровым зажиганием применяли «встречающуюся» схему. А для того, чтобы избежать обрыва ремня, его замена производилась в соответствии с регламентом ТО. В среднем срок работы ремня ГРМ не превышает 60 тыс. км пробега. А также надо постоянно его обслуживать: подтягивать, менять, а также держать под постоянным контролем.

Из чего делают ремень ГРМ? Ремень ГРМ представляет собой сплетение прочных стекловолоконных нитей под названием корд. А его защищает резина толщиной 5 мм. Внутри находятся нейлоновые зубья по всему периметру, которые обладают повышенной прочностью. По конструкции ремни бывают разные, как правило, различие заключается по количеству, шагу, ширине и профилю зубьев (всего существует целых двадцать типов).

Картинка: примерный состав ремня ГРМ

Автолюбители ременный привод называют также змеевиком. Так и есть – привод плотно облегает шкивы, извиваясь как змея. По внешнему виду он похож на привод генератора. Привод широкий, но тонкий, имеет много V-образных канавок на внутренней стороне, куда входят зубья шкивов. А наружная сторона гладкая, она как бы скатывается вместе с натяжными роликами.

Схема: что входит в ГРМ

Теперь расскажу, из чего состоит ремень ГРМ. При производстве этой детали применяют следующие материалы:

- Прочная резина с металлическими вставками. Это самый популярный вид ремня ГРМ. Обладает невысокой ценой и хорошей износостойкостью.

- Металл. Похож на цепь велосипеда. Стоит дорого и обладает сложной конструкцией, поэтому его почти не применяют.

- Натуральная кожа. Какой-то период времени из этого материала производили ремни, но поскольку они имели низкую надёжность и высокую цену, от их применения решено было отказаться.

Фото: как выглядит ремень ГРМ

Чтобы привод ГРМ работал как надо, необходимо соблюдать такие важные условия как натяжение привода, целостность шкивов и валиков (по ним ходит привод ГРМ) и защищённость от пыли и масла.

Ремень ГРМ по конструкции похож на автомобильную шину, поэтому многие фирмы, выпускающие покрышки, могут выпускать и ремни.

Главная функция ремня ГРМ – это соединение коленчатого и распределительного вала, а также синхронизация поршней и клапанов. Работает привод ГРМ тихо, а также не подвержен коррозии. Но при его работе он изнашивается, поэтому его надо вовремя заменять.

Самая опасная ситуация для важных узлов автомобиля – это обрыв ремня.

А чем отличаются ремни ГРМ от цепи?

Привод ГРМ имеет привлекательную цену, простейшую конструкцию и невысокий уровень шума. Из минусов отмечу риск обрыва ремня (как правило, неожиданного), что приведёт к дорогому ремонту.

Цепь ГРМ служит очень долгое время, она износостойкая и хорошо справляется со своей функцией при резких перепадах температур и агрессивной езде, а износ можно узнать при стуке работающего мотора на «холодную». Из минусов: большая стоимость, надо время от времени смазывать, повышенный шум, тяжело выявить износ при визуальном осмотре.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

Выбор новой запчасти

Так как в газораспределительном механизме ремень играет одну из важнейших ролей, то и качество изготовления этого компонента, учитывая постоянные динамические нагрузки, находится не на последнем месте. Среди прочих марок, занимающихся выпуском ремней ГРМ, на данный момент можно выделить примерно три-четыре лидирующих:

- Contitech;

- Gates;

- Dayco;

- Bosch.

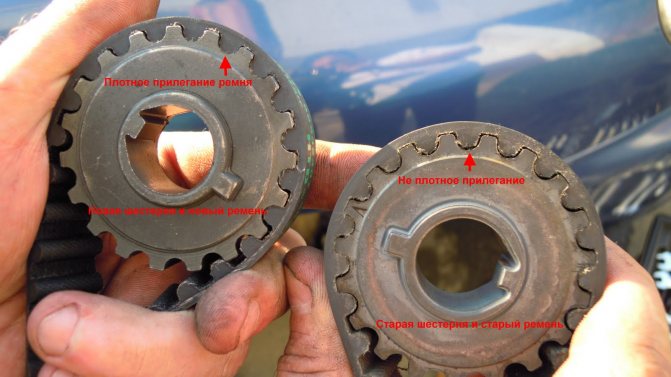

При этом надо понимать, что и велико количество подделок под эти изделия этих фирм. По данным той же Gates, примерно 80% ремней ГРМ, присутствующих на рынке, не были произведены ими.

В качестве примера можно привести настоящий и поддельный ремни ГРМ для Лады Приоры производства Gates.

Примеры оригинальных и некачественных расходников на фото

Внешний вид упаковки практически идентичен В оригинальном комплекте ремень и ролики расположены на специальной пластиковой подставке В поддельном комплекте ремень и ролик просто завёрнуты в полиэтилен Оригинал сверху. Резец на заводе, срезая ремни, может заходить на маркировку Сверху — оригинал, снизу — подделка Слева — подделка, справа — оригинал Слева — подделка, справа — оригинал

Ещё на рынке можно встретить детали со специальным усиленным металлическим кордом. По заявлениям изготовителей эти образцы способны прослужить на 30% дольше обычных. Что в большинстве своём оказывается правдой.

Из чего состоит ГРМ

Устройство газораспределительного механизма состоит из:

- одного или более распределительных валов;

- впускные клапаны с пружинами, направляющими втулками и крепежами;

- выпускные клапаны с пружинами, направляющими втулками и крепежами;

- привод распредвала;

- толкатели;

- штанги;

- коромысла;

Распределительный вал 4-х тактного двигателя внутреннего сгорания

Распредвал ДВС делается из стали высокой прочности с дополнительной закалкой или отливается из чугуна. На распределительном вале присутствуют опорные шейки и кулачки. Кулачки занимаются тем, что создают, именно, физическое давление на клапаны, от чего зависит порядок работы ДВС.

С торца распредвал оснащается цепной звездочкой для цепи (в случае, если двигатель с цепной передачей).

Распредвал ДВС вставляется в подшипник качения, который, в свою очередь, устанавливается на головке блока цилиндров. С торца корпуса подшипника устанавливается упорный фланец, который предупреждает осевой люфт (смещение по длине вала).

Толкатели

Толкатель относится к промежуточной детали, который передает усилие штангам клапана от кулачков распредвала. Толкатели, как и вал, изготавливаются из стали высокой прочности или отливкой чугуном.

Виды толкателей клапанов:

- Грибовидные.

- Роликовые.

- Цилиндрические.

Толкатели осуществляют движение в специальных направляющих блока цилиндров или в корпусах прикрепленных к блоку.

Штанги

Штанги клапанов — это, также, промежуточные звенья, которые передают физическое усилие коромыслам от толкателей. Штанги — это пустотелые цилиндрические стержни с наконечниками из стали.

Материал для изготовления штанг клапанов — алюминиевый сплав. Штанги соединяются с толкателями и с коромыслами.

Коромысло или рокер ГРМ

Коромысло, он же рокер — это тот элемент в составе ГРМ, который толкает клапан, то есть является рычагом привода клапана. По виду, коромысло — это рычаг с разными длинами плеч, устанавливается на ось.

Материал для изготовления коромысел / роликовых рокеров — сталь высокой прочности. Монтируется коромысло в спецвтулку на оси, которая крепится на ГБЦ. Для уменьшения трения в паре коромысло-ось, между ними устанавливается защитная втулка.

Впускные и выпускные клапаны

Функция впускного клапана — подавать топливно-воздушную смесь (ТВС) в рабочую камеру сгорания цилиндра, а выпускного — выводить выхлопные газы.

Конструкция клапана проста, состоит из стержня и плоской головки, скошенной под углом 45 градусов. Диаметр головки в несколько раз больше диаметра стержня клапана.

Диаметр головки впускного клапана несколько больше диаметра головки выпускного клапана, потому что объем выхлопных газов больше объема подаваемой ТВС.

Место установки клапанов ГРМ — головка блока цилиндров. Клапан монтируется в седло, установленное в ГБЦ. Материал из которых делается седло клапана — жаропрочный чугун.

Материал впускного клапана — сталь с покрытием хрома (Cr).

Материал выпускного клапана — жаропрочная сталь.

В верхней части цилиндрического стержня клапана создан паз по периметру для установки сухарей, которые фиксируют пружину. Потому как клапан сам подняться не может, после того, как его опустил вниз кулачок распредвала. Для возврата клапана в исходное положение, на стержень клапана надеваются внутренняя и наружная пружины, которые фиксируются шайбами, сухарями в специальный паз. Подробнее об этом смотрите на видео этой статьи.

Клапаны движутся по направляющим втулкам, которые изготавливаются из стали или чугуна. Направляющие втулки соединены с ГБЦ.

Одним из элементов устройства ГРМ, который обеспечивает непопадание масла в цилиндр является колпак. Колпаки изготавливаются из резины, которая выдерживает агрессивную среду и быстро не изнашивается. Колпаки устанавливаются между стержнем клапана и направляющей втулкой.

В новых автомобилях, в основном, монтируют 16-ти клапанные двигатели внутреннего сгорания. Для каждого цилиндра устанавливаются по 2 клапана впуска и по 2 клапана выпуска.

Привод распредвала

Скорость вращения коленчатого вала ДВС в два раза больше вращательной скорости распределительного вала. Передача вращения от коленвала распредвалу ДВС осуществляется ремнем ГРМ или металлической цепью.

Один рабочий цикл равен одному впуску и одному выпуску клапанами, это происходит за один оборот распредвала, то есть за два оборота коленвала.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра. Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

- Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

Цепной или ременной привод

Для обеспечения вращения двух валов применяются ремни или цепи. Цепная передача использовалась в машинах изначально. Цепи могут иметь от одного до трех рядов звеньев, здесь все зависит от мощности силового агрегата.

Цепь: преимущества и недостатки

Достоинство цепи заключается в высоком ресурсе эксплуатации. Ее растяжение компенсируется за счет специально установленного натяжителя. По сравнению с ремешком она функционирует намного дольше.

Это единственное преимущество цепной передачи.

Минусы таких устройств:

- Использование цепи влияет на шумность работы силового агрегата. Однорядные изделия издают не так много шума, но двух- и трехрядные цепи более громкие. Их применение способствует довольно шумной работе двигателя машины.

- Блоки цилиндров, в которых используется цепь, по конструкции представляют собой более сложные устройства. Из-за этого процедура замены изделия значительно усложняется, поскольку автовладельцу нужно иметь прямой доступ к коленвалу.

Ремень: плюсы и минусы

Основные плюсы ременных передач:

- Если двигатель оборудован ремнем ГРМ, то такое изделие будет работать значительно тише. Водитель может услышать только один звук при функционировании силового агрегата — слабый стук клапанов.

- Простота замены по сравнению с цепной передачей. Если подготовиться, то можно поменять ремень самостоятельно.

Недостатки:

- Низкий ресурс эксплуатации привода по сравнению с цепной передачей. В результате длительного использования ремешок обрывается, а это может стать причиной серьезных неисправностей. Восьмиклапанные двигатели практически не страдают от обрывов. В случае с моторами, оборудованными 16 клапанами, сами элементы могут погнуться в результате обрыва. Это приведет к необходимости проведения капитального ремонта, стоимость которого будет значительно выше, чем замена ремешка. Иногда сокращение ресурса и обрыв ремня приводит к образованию трещин на головке или самом блоке цилиндров. Единственным вариантом решения проблемы будет установка новой ГБЦ, при этом меняется и прокладка.

- Необходимость замены натяжного ролика вместе с ремнем. В некоторых случаях автовладельцам также надо менять водяное насосное устройство и комплект шайб. Ресурс эксплуатации ремешка в среднем составляет около 60 тысяч км пробега. Но если учесть сложные условия использования и наличие брака во многих запчастях, специалисты рекомендуют менять ремень раньше.

Последствия обрыва

При обрыве ремня ГРМ, прекращают работать клапана и застывают в одном положении распределительные валы, в то время как коленчатый вал крутится и поршни еще некоторое время совершают движения вверх и вниз, в результате получается:

- Гнутся и даже ломаются клапаны, потому что они сталкиваются с поршнями;

- Гнутся и могут сломаться распределительные валы;

- Повреждаются седла клапанов

- Может треснуть головка блока, оторваться шпильки распределительного вала;

- Сломанный клапан может пробить поршень;

Гнутые и поломанные клапана, это считается что хозяин легко отделался, купил новые, снял головку, заменил либо на станции заменили, пару часов и машина в строю.

Поломанный распредвал может повредить головку или детали своего крепления, тут и на замену головки попасть можно.

Замена седел клапанов, их проточка и притирка тоже процесс дорогой и долгий.

Пробитие поршня довольно редкий случай, однако тогда полный капремонт, без шуток.

Пропущенная проверка того стоила?

Какие поломки могут возникнуть с ремнем ГРМ?

Вот распространенные поломки ремней газораспределительного механизма:

- Ослабление натяжения. Такое происходит в связи с естественным износом изделия. Обычно этот параметр проверяется приблизительно на половине срока службы элемента.

- Ускоренный износ зубьев. Чаще всего эта проблема появляется в чрезмерно натянутых ремнях. Если ничего не предпринимать, в большинстве случаев ремень обрывается.

- Попадание посторонних предметов в привод ГРМ. Такое происходит редко, но все же имеет место в данном перечне. Если такое произошло, в ближайшее время элемент подлежит замене.

- Зубья проскальзывают на шкиве. Такая неисправность является последствием попадания масла на зубья или плохого натяжения ремня. Если такое произойдет в незначительной степени, мотор продолжит работать, но уже не с той эффективностью. Причина – сбилась синхронность работы фаз и тактов. При серьезном проскальзывании зубцов двигатель может сломаться из-за ударов поршней о клапана.

- Клин натяжного ролика. Такое часто происходит когда покупают дешевый товар или игнорируют его замену.

- Обрыв ремня. В зависимости от типа мотора эта проблема может быть причиной разных поломок силового агрегата. Большинство современных двигателей получают серьезные повреждения в результате порыва газораспределительного ремня.

Рассмотрим последнюю поломку подробней.

Что будет, если порвется ремень ГРМ

Фазы газораспределения нужно настроить так, чтобы при положении поршня в верхней мертвой точке клапаны были закрыты. Если в этот момент клапан будет открыт, поршень ударит по нему и согнет его стержень. Когда ремень двигателя автомобиля порвется, контакт этих двух деталей во многих моторах неизбежен, так как на вал ГРМ не поступает крутящий момент (клапаны замирают в открытом положении), но коленвал продолжает вращаться по инерции.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Классификация ГРМ

При рассмотрении особенностей газораспределительной системы необходимо учитывать, что она может различаться по позиции и числу распредвалов, количеству клапанов и типу приводного механизма (цепь, ремень, шестеренка, комбинированный). Рассмотрим разные варианты подробнее.

По расположению распредвала

Конструктивно распределительный вал может быть расположены в одном из двух мест двигателя:

- Внизу. Механизм закреплен в блоке цилиндрами возле коленвала. Кулачки воздействуют на толкатели, а далее импульс передается к коромыслам. Для передачи механического момента используются так называемые стержни, объединяющие толкатели в нижней части и коромысла вверху. Нахождение распредвала внизу является редким случаем, но у него есть преимущество в большей надежности соединения. В новых ДВС такой вариант не используется.

- Вверху. Наиболее распространенное решение, при котором распредвал расположен в ГБЦ на клапанной частью. В такой позиции можно реализовать разные способы воздействия на клапанную часть: с применением рычажного механизма, с использованием коромысел или толкателей. Верхнее расположение отличается простотой, надежностью и небольшими размерами.

По числу распредвалов: DOHS и SOHS

При использовании двойного варианта каждый из валов имеет индивидуальную функцию. Первый несет ответственность за открытие, а второй — за закрытие клапанного механизма. В V-образных моторах может применяется целых четыре распределительных вала. Они работают попарно на обе группы цилиндров.

По числу клапанов

Ключевым фактором является количество применяемых клапанов, ведь от этого зависит вид распредвала и число кулачков. По количеству клапанов на один цилиндр может быть от двух до пяти.

Кратко рассмотрим основные варианты по количеству клапанов:

- Два: впуск, выпуск.

- Три: 2 впуск, 1 выпуск.

- Четыре: по 2 на впуск / выпуск.

- Пять: 3 впуск, 2 выпуск.

Чем выше число клапанов на впускной системе, тем больше объем горючего поступает в мотор.

Как результат, увеличивается мощность и динамика мотора. Сразу отметим, что больше пяти клапанов установить невозможно из-за особенностей распределительного вала и других механизмов мотора. Чаще всего система ограничивается четырьмя элементами.

По типу привода

При анализе газораспределительного механизма необходимо учитывать и типы привода. Здесь возможно четыре варианта.

Цепной

Конструктивно цепи отличаются по типу или числу рядов. В первом случае они делятся на зубчатые, роликовые и втулочные, а втором бывают от двух-четырех рядными. При наличии нескольких распредвалов может применяться соответствующее количество цепей.

Средний ресурс такого механизма — 170-200 тыс. километров. Чаще всего повреждаются шестерни или дополнительные узлы (натяжители, успокоители). В результате цепочка перескакивает на другие участки, что приводит к нарушению работы ГРМ и повреждению клапанов. В случае поломки может потребоваться замена цепи и вспомогательных механизмов.

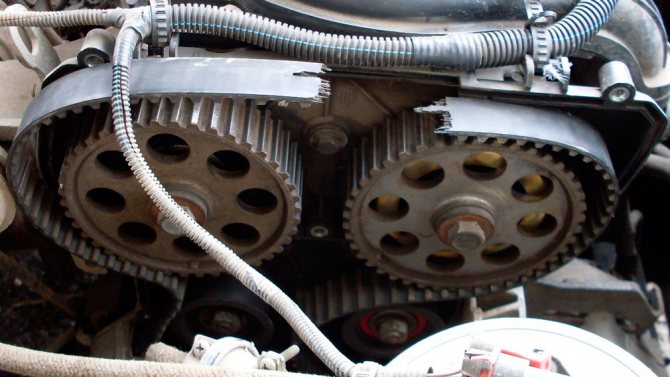

Ременной

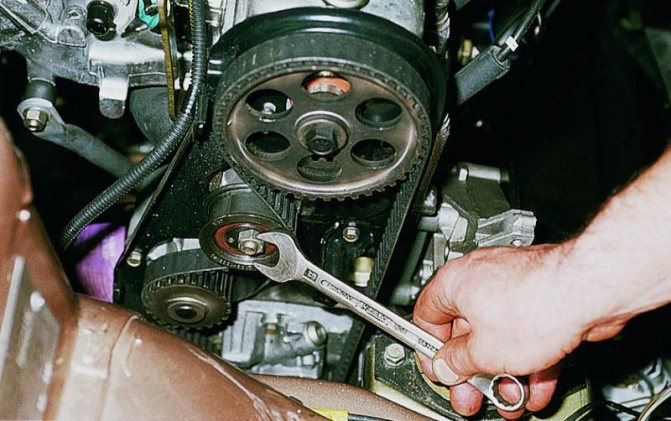

Второй по популярности —ремень ГРМ. В отличие от рассмотренного выше варианта здесь на валах установлены шкивы или зубчатые шестеренки. Сверху этих узлов натягивается ременной соединитель, обеспечивающий передачу вращения. Ремень может быть клиновым (зубчатым) и поликлиновым. В первом случае на валах монтируются шестерни с зубцами.

Дополнительно в ременном приводе предусмотрено несколько видов роликов (натягивающие, опорные). Первые обеспечивают нужное натяжение ремня, а вторые играют роль опоры и защищают от соскальзывания.

Повреждение ремня или дополнительных элементов ведет к неправильной работе ГРМ и чаще всего к повреждению мотора. Хуже всего, если происходит разрыв ременной передачи. Результатом является удар клапанов и поршней с повреждением механизма.

Шестеренчатый

Такой вариант привода применяется в редких случаях. Конструктивно он подразумевает наличие шестеренок на коленвал и распредвал, которые объединяются друг с другом не с помощью ремня / цепи, а с применением других шестеренок. По сути, повторяется принцип работы часов, когда момент передается с помощью зацепления зубцов разных звездочек.

Смешанный

Некоторые производители применяют смешанный вариант, когда используются шестеренчатый и цепной приводы.

Таких схем много, но применяются они в редких случаях. Иногда даже используется цепь и ремень одновременно. Вариантов десятки, поэтому при покупке машины необходимо поинтересоваться, какой именно предусмотрен в вашем случае. Чаще всего сложные моторы встречаются в японских или корейских ДВС.