Как проверить герметичность клапанов? устраняем негерметичность клапанов своими руками!

Содержание:

Как правильно притирать клапана

После рассуханивания внимательно осматриваем клапан на наличие прогаров. Прогоревший клапан притирать нет смысла, его проще заменить. Также проверяем осевое биение стержня во втулке. Если клапан болтается, то смотрим на его стрежень. Заметная глазом выработка на стержне также недопустима. Если же стержень целый, но люфт есть, то дополнительно потребуется заменить втулки. Притирка клапанов с разбитыми втулками не имеет смысла.

Перед началом притирки очищаем поверхности фасок от нагара по максимуму. После этого наносим на фаску клапана небольшой слой притирочной пасты. Вставляем клапан во втулку на головке блока и с обратной стороны соединяем стержень с нашим инструментом. Делаем небольшой натяг и начинам вращать клапан в головке блока. Не нужно создавать большое прижимное усилие: можно прорезать в седле слишком глубокую фаску.

Нельзя притирать фаску только в каком-то одном положении. Клапан должен надежно приживаться к седлу при любом угле поворота. Дело в том, что при работе ГРМ клапаны постоянно проворачиваются в седле. И если притирку делать без периодического поворачивания, то капаны будут прилегать плотно и обеспечивать герметичность только в каком-то одном положении.

Как долго притирать? Однозначного ответа на этот вопрос нет. Все зависит от изначального повреждения фасок, зернистости пасты, силы прижатия и интенсивности процесса. Общие рекомендации таковы:

- каждые 2-3 минуты останавливайтесь, очищайте клапан и блок от пасты и проверяйте состояние фасок;

- если заметны раковины на обрабатываемых поверхностях – наносим свежую пасту и продолжаем работать еще 2-3 минуты;

- после появления матовой фаски по всему периметру клапана притирку можно считать оконченной.

В среднем весь процесс притирки одного клапана занимает от 5 до 15 минут. В некоторых случаях, при наличии на фасках глубоких борозд и раковин, один клапан придется притирать до часа. В конце процедуры обязательно тщательно промойте головку и клапан от пасты.

Притирка клапанов относится к категории обязательных процедур после их замены. Если стадию притирки пропустить, клапана не будут герметичны, от чего попадание частиц воздуха и бензина в камеру сгорания станет неизбежным. В отдельных случаях возникает необходимость притереть старые клапана, если машина дёргается на холостых ходах, следовательно, речь идёт о разной компрессии в цилиндрах. Итак, как притереть клапана, что стоит учитывать при выборе способа, каких абразивных паст стоит избегать новичкам? От чего зависит качество выполненных работ, и какие признаки указывают на то, что лучше сразу купить новые детали?

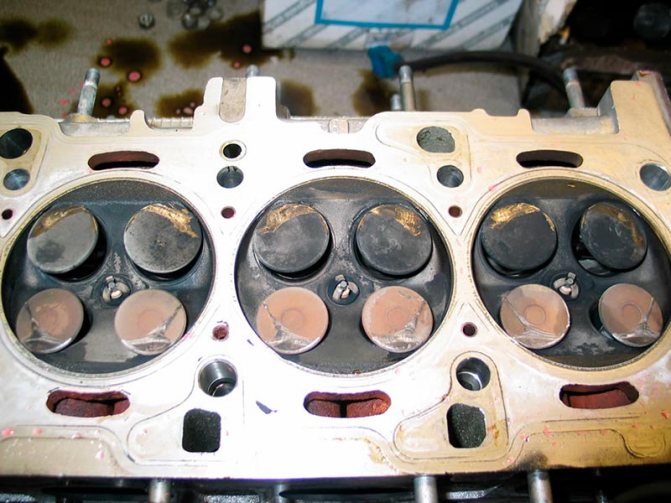

Клапана относятся к категории элементов ГБЦ. На каждый цилиндр приходится два клапана как минимум. Один из них впускает в камеру сгорания смесь топлива и воздуха, которая поступает из впускного коллектора. Второй избавляется от отработанных газов. Они поочерёдно открываются, имеют визуальное сходство с гвоздём.

Головку часто называют тарелкой, этой стороной они направлены во внутреннюю часть цилиндра. Если клапан закрыт, его головка располагается в седле и заслоняет камеру сгорания за счёт прижатия фаской к седлу максимально плотно. Так как притереть клапанё следует в случае их замены или при резких рывках авто на холостых оборотах, стоит рассмотреть этот процесс более детально.

Стоимость ремонта погнутых клапанов

Ремонт подобного типа обычно обходится автовладельцу достаточно дорого, как минимум 15 тыс. рублей, а в случае повреждения головы сумма может значительно возрасти. При тяжёлых повреждениях может потребоваться даже новая голова, а пересбор не имеет смысла.

Для того чтобы не загнулись клапана на автомобиле необходимо своевременно производить замену ремня грм на автомобилях, а также помнить, что стоимость замены ремня грм составляет 10% от стоимости ремонтных работ при его обрыве.

Ремонт

Загнутые клапана двигателя авто

Если Вы выправите клапан “на глазок”, то рискуете нажить себе ещё неприятностей. Восстановленный кустарным способом клапан вряд ли будет соосен с направляющей втулкой и плотно прижмётся к седлу. А если захотите “чуть-чуть” подровнять стержень, то он будет работать как насос, выкачивая масло в камеру сгорания – никакой колпачок не удержит. Благоразумнее всего будет как можно тщательнее произвести дефектовку других деталей. Ведь ударом может повредить направляющие втулки, сёдла клапанов. Известны случаи, когда загибало шатуны. Поломка коромысел тоже не редкость.

Модели ВАЗовских двигателей, клапана которых не “боятся” обрыва ремня ГРМ :

ВАЗ 2111 1,5л; ВАЗ 21083 1,5л; ВАЗ 11183 1,6л (8ми клапанный); ВАЗ 2114 1,5л и 1,6л( оба 8ми клапанные)

Известно, что старые 8-ми клапанные “опелевские” двигатели (такие, как на DAEWOO Nexia и Chevrolet Lanos), тоже спокойно переносят эту неприятность.

Как правило, если у человека на любимом авто погнуло хотя бы один клапан, пусть даже однажды, такой человек уже начинает понимать, что даже “железки” не имеют железного терпения и постарается стать хорошим хозяином своего “коня”. Клапана нуждаются в регулярном внимании.

В заключение, нелишним будет добавить – следите за своим авто, не сомневайтесь, есть ли повод “заглянуть под капот”.

Минусы

- Безусловным минусом ДВС является высокая степень выбросов, вырабатывающихся во время езды. Главная проблема лежит в том, что топливо сгорает не полностью. На передвижение машины уходит лишь 15% горючего материала, остальное вылетает в воздух, в результате не достигшей совершенства камеры сгорания топлива. Отработанные газы включают в себя сотни вредных компонентов, тяжелых металлов и производных углеводорода.

- Всегда требуется наличие коробки переключения передач. Это устройство необходимо для того, чтобы менять передаточное число, регулирующее количество оборотов двигателя, которые в свою очередь передают энергию на колеса, и те начинают вращаться либо быстрее, либо медленнее.

- Необходимость смены масла каждые 10 000 км пробега. Это обусловлено загрязнением жидкости, попадающими в двигатель мелкими частицами, а также при появлении рабочих отходов от поршней и коленвала.

- Высокая стоимость топлива. Цена за литр бензина или солярки неуклонно растет вверх. Такими темпами передвижение на автомобилях с ДВС будет большой роскошью. Выходом из данной ситуации может послужить установка газового оборудования, так как цена на газ сейчас в 2 раза меньше стоимости бензина, и пока что остается примерно на отметке в 23 рубля, в зависимости от региона.

- Ограниченный ресурс дешевых моторов. Производители двигателей низкой стоимости используют некачественные детали, имеющие большой износ. Хотя, при наличии современных смазок, время работы можно значительно повысить. Главное вовремя менять жидкости и прочие расходные материалы.

- Низкий коэффициент полезного действия. Данный показатель отражает эффективность работы двигателя относительно вырабатываемой энергии в механические силы. Его выражают в процентах. В отличие от электрических моторов, КПД которых может достигать 95%, КПД двигателей внутреннего сгорания не обладает такими показателями. Потери полезного действия происходят в результате неполного сгорания топлива, расходов на тепло, а также потери на прочее оборудование, такое как кондиционер, помпа, генератор.

Современные двигатели шагнули далеко вперед от своих предшествующих собратьев. На сегодняшний день им нет конкурентов. Возможно, если люди не придумают чего-то в корне нового, такие моторы просуществуют в нашем мире еще не одно десятилетие. Как бы хотелось, чтоб ДВС жили вечно, но их существование закончится вместе с нефтью, и придет эра электрических двигателей.

Но, несмотря на то, что ДВС заслужили всеобщую любовь, они могут стать причиной глобального экологического кризиса. Выбросы, создаваемые в атмосферу миллионами автомобилей, поднимают реальную угрозу нашей планете.

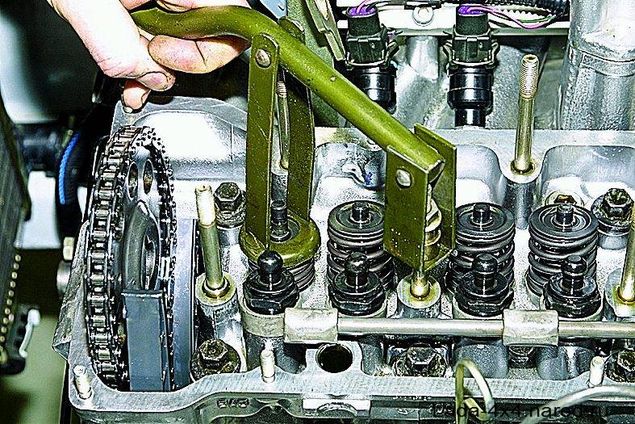

Снятие

Когда распредвал и коромысла сняты, можно добраться до клапанов. На многих моторах зазор клапана регулируется с помощью шайб или стаканчиков. Они располагаются между клапаном и распредвалом. На других моторах могут ставить гидрокомпенсаторы, это такая же проставка, как и шайба, только не надо регулировать зазор, оно само отрегулируется.

Теперь, когда добрались до клапана, можно увидеть пружину и тарелку сверху пружины, в отверстие которой вставляется стержень клапана. Между стержнем клапана и тарелкой вставлены сухари, они конусные, и когда пружина давит на тарелку, то она упирается в эти сухари, которые вставляются в стержень клапана.

Чтобы извлечь клапан, нам нужно сжать пружину и вытащить сухари, то есть, «рассухарить клапан«. Снизу под клапан надо что-то подложить, чтобы не ушёл вниз за пружиной. Для этой операции используется специнструмент,- рассухариватель. Он тоже бывает разных конструкций, но для жигулей самый популярный в виде рычага: с одной стороны рассухариватель прикручивается к шпильке, упорной частью ставится на шайбу (тарелку) клапана, и потом надо надавить на рычаг; пружина уйдёт вниз и можно будет извлечь сухари. Рассухариватель также может быть выполнен в виде струбцины, принцип действия тот же, только конструкция другая, упор должен быть не на шпильку, а с обратной стороны.

Чтобы извлечь клапан, нам нужно сжать пружину и вытащить сухари, то есть, «рассухарить клапан«. Снизу под клапан надо что-то подложить, чтобы не ушёл вниз за пружиной. Для этой операции используется специнструмент,- рассухариватель. Он тоже бывает разных конструкций, но для жигулей самый популярный в виде рычага: с одной стороны рассухариватель прикручивается к шпильке, упорной частью ставится на шайбу (тарелку) клапана, и потом надо надавить на рычаг; пружина уйдёт вниз и можно будет извлечь сухари. Рассухариватель также может быть выполнен в виде струбцины, принцип действия тот же, только конструкция другая, упор должен быть не на шпильку, а с обратной стороны.

А можно обойтись и без съёмника, тогда надо через проставку ударить по тарелке молотком так, чтобы пружина сжалась на величину сухаря, тогда сухарь сам вылетит. Чтобы он далеко не улетел, желательно прикрыть тряпкой. Но так ещё и клапан можно погнуть, поэтому данный метод только для профессионалов.

Когда клапан рассухарен, то его уже ничего не держит и он должен свободно выйти. Снимите конструкцию из рассухаривателя и вытащите клапан с обратной стороны. Под пружиной должна быть ещё одна тарелка, не потеряйте. А если клапан сам не вылез, его надо подтолкнуть, это он удерживается маслосъёмным колпачком. Кстати, раз уж меняете клапан, то замените и колпачки, деталь копеечная и почти всегда повреждается при замене клапанов.

Не помешает проверить направляющие клапанов и при необходимости заменить их.

Признаки прогоревшего клапана

Опытные водители знают, что если мотор начинает троить независимо от режима работы, причина может заключаться либо в нарушении зазора клапанов, а это может происходить из-за их прогорания.

Косвенными симптомами этого является падение мощности силового агрегата и увеличение расхода горючего, однако эти признаки могут свидетельствовать и о ряде других неполадок:

- физическом износе поршневых колец, в результате которого в цилиндрах падает уровень компрессии;

- поломке форсунок (инжекторные ДВС), проблемах в системе питания двигателя;

- нарушении целостности высоковольтных проводов;

- выходе из строя свечей зажигания.

Поэтому, дабы исключить все вышеперечисленные варианты, проводят диагностику силового агрегата по следующему алгоритму:

- начинают с диагностики работоспособности свечей зажигания, которая проводится при работающем на холостом ходу моторе посредством последовательного отсоединения свечных колпачков. Если при этом двигатель начинает работать хуже – проблема не в ГРМ, если же стабильность работы силового агрегата не изменилась – скорее всего, вы обнаружили действительно проблемный цилиндр;

- чтобы исключить свечу зажигания как причину ухудшения работоспособности двигателя, её меняют на заведомо рабочую. Если в результате улучшений нет – значит, виновник – не система зажигания, а диагностику неисправности следует продолжить;

- такая же процедура проводится и в отношении высоковольтных проводов;

- если и такая проверка не выявила проблему, очевидно, что причиной ухудшения работы силового агрегата является либо прогорание клапанов, либо залегание колец (или их критический износ). Обе неисправности приводят к уменьшению степени компрессии в том цилиндре, который мы определили как проблемный, но поверхностные методы диагностики для уточнения диагноза здесь неприменимы;

- необходимо измерить уровень компрессии на прогретом двигателе, после чего в свечное отверстие плохо работающего цилиндра заливают пару капель ММ. Если в результате повторного измерения компрессии она выросла, то мы имеем дело с залеганием поршневых колец;

- если уровень компрессии не изменился – это симптом прогорания клапана.

Дополнительным признаком этого может служить состояние свечи зажигания: если она окажется сухой, без признаков наличия следов моторного масла, то это свидетельствует о клапанной неисправности. В противном случае можно говорить о неисправности поршневой группы, о чём также будет говорить дым сизого оттенка, идущий из снятого сапуна.

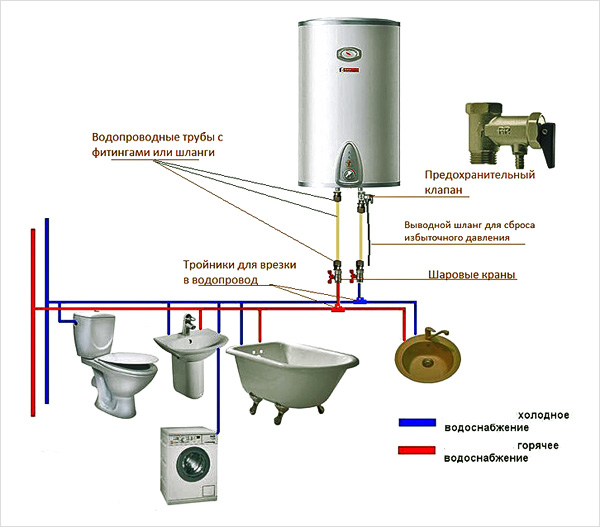

Схема установки прибора на бойлер

Требований к правильной установке клапанного устройства немного:

- Предохранительный клапан всегда устанавливается в разрыв магистрали холодной воды между запорным вентилем и вводом в бойлер, никаких других устройств в этом промежутке стоять не должно;

- Максимальное расстояние от вводного патрубка на бойлере до клапанного предохранителя составляет 180-220 см;

- Для большинства моделей предусмотрена вертикальная установка устройства, при этом вода должна поступать снизу вверх. Направление движения водяного потока обозначается стрелочкой на корпусе.

Сливной штуцер на предохранительном клапане должен соединяться прозрачной полихлорвиниловой трубкой с канализационной магистралью. Прозрачная трубка очень удобна в пользовании – хорошо видно, как работает предохранительный клапан.

Чтобы не сверлить или не резать канализационную трубу, можно использовать специальный тройник для стиральных машин, как на видео

Перед установкой корпус аккуратно продувают воздухом, чтобы избежать неплотного прилегания тарелки к седлу из-за случайно попавшего внутрь мусора или обрезков паковочной ленты. Сборку клапана выполняют по традиционной схеме – резьбу подматывают фумкой по направлению закручивания накидной гайки и скручивают с вводом или подводными шлангами.

Перед запуском бойлера соединение на холодную опрессовывают под рабочим давлением. Если в течение 5-7 мин на стыках не появились капельки воды, значит, установка выполнена правильно.

После заполнения бойлера необходимо проверить работу предохранительного и обратного клапана. Проверку проводят «на холодную». Правильность регулировки аварийного сброса воды можно проверить флажком. При небольшом нажатии, примерно в 1/5 от полного хода, должны появляться первые капли, а при полном вода бежит ручьем. Это значит, что заводские регулировки выполнены правильно.

Работу обратного клапана можно проверить следующим образом. Необходимо до конца наполнить бойлер, после чего перекрыть запорный кран на входе в емкость и центральный ввод. При открытии крана в ванной и на кухне первые пару минут будет выбегать вода из труб. Если поток не прекратился и через 5 минут, значит, «обратка» не держит и требует регулировки. Косвенно уход воды из бойлера можно проконтролировать по падению давления на манометре.

Регулировать напрямую можно только разборные модели клапана. Для этого используются специальные тонкие металлические шайбы толщиной 0,2-0,3 мм. Их подкладывают под просевшие пружины, и тем самым опытным путем подбирают упругость детали. Неразборные клапаны заменяют новыми.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам. В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

- Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин. Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

- «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

Устройство клапана подачи воды

Впускной электроклапан бытового стирального агрегата является небольшим устройством состоящим из:

- корпуса;

- электромагнитной катушки с сердечником;

- пружины;

- диска, установленного на сердечнике, перекрывающего поток воды, поступающей из водопровода.

Материалом корпуса в большинстве случаев являются различные виды термостойких полимерных материалов, реже латунь или нержавеющая сталь. Для изготовления мембран, прокладок и уплотнений применяют термостойкую резину, каучук, фторопласт или силикон. Во втягивающей катушке устанавливаются электрические магниты с жестко закрепленными частями (соленоиды). По количеству соленоидов могут быть одно, двух, или трех-катушечными. Число катушек соответствует количеству секций устройства, по которым в дозатор поступает водопроводная вода. Электромагнитные клапана стиральных машин разных фирм могут отличаться по материалам изготовления, внешнему виду или количеству катушек, однако принцип работы всех подобных элементов одинаков.

Поломки ременного привода

- обрыв ремня. Может быть вызван износом, а также излишним натяжением и выработкой натяжного и паразитного роликов;

- проскакивание ремня вследствие срезания зубьев или поломки пружины натяжного ролика(если она предусмотрена конструкцией). Срезанные зубцы не сразу можно обнаружить;

- срезание одной из шпонок шестерен или разбивание шпоночного паза;

- на некоторых двигателях шестерни распредвала имеют коническую посадку, то есть страховкой от проворачивания шестерни служит лишь момент затяжки болта. (Один мастер недотянул такую шестерню. На мой вопрос :-“И что?” был ответ: – “двенадцать из шестнадцати”. Имелись в виду загнутые клапаны, конечно.)

Причины обрыва ремня ГРМ

Наиболее распространенные причины, которые приводят к обрывам приводного ремня, – это несоблюдение владельцами предписаний производителя по замене. Когда машина новая и находится на гарантии, то владельцы очень редко заглядывают под капот – всю работу по обслуживанию выполнит официальный дилер. Когда гарантия заканчивается, многие пытаются сэкономить на замене ремня.

Нередко может выйти из строя помпа. Во многих моделях авто она приводится от ремня ГРМ. Если помпа выходит из строя, то систему заклинит, а ремень протрется за несколько часов. Также одна из самых популярных причин – это некачественные ремни. Поэтому лучше приобретать качественные и оригинальные расходные материалы.

Могут выходить из строя и распределительные валы, а также натяжные ролики механизма ГРМ. Последние отваливаются или же могут заклинить – ремень или слетает с шестеренок или происходит обрыв. Вот из-за чего на ВАЗ загнуло клапаны.

С ремнем может случатся не только обрыв. Нередко зубья срезаются, а обнаружить их не так просто. Зубья могут проскакивать, если поломалась пружина натяжного ролика. На некоторых моторах шестеренка распределительного вала имеет специальную коническую посадку. В качестве страховки от проворачивания шестерни служит только затянутый болт. Если его не дотянуть, то есть риск, что шестерня провернется, а в результате гнет клапаны. Замена – единственный выход из ситуации.

Что происходит в двигателе в момент обрыва ремня

На сегодняшний день чаще всего используются двигатели с 8 и 16 кл. Они отвечают за компрессию цилиндров и за выпуск отработанных газов. Они двигаются из-за распределительно вала, который раскручивается и нажимает на клапан.Рабочий цикл двигателя — это периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя.Рабочий цикл двигателя происходит за 4 такта или 2 оборота коленчатого вала двигателя. (такие двигатели называются 4х тактные, существуют и 2х тактные, но сейчас в автомобилях не применяются).Такты:

- Впуск

- Сжатие

- Расширение

- Выпуск

Клапана в нужный момент открываются и закрываются. Привод осуществляется расположенными на распределительном валу кулачками. При вращении кулачек своей выступающей частью нажимает на клапан, в результате чего он открывается. Кл. пружина закрывает его.

Кулачек— составная часть газораспределительного вала (водители называют его распредвал). Распредвал имеет опорные шейки и кулачки. Крутящий момент от коленчатого вала на распредвал передаётся цепью или ремнём грм.

Если при работающем двигателе обрывается приводной ремень, то распредвал перестаёт быть связанным с коленчатым валом. И он может остановиться произвольно в таком положении, при котором какой-нибудь из клапанов будет полностью открыт. В этом случае поршень при движении вверх может столкнуться с клапаном, который в этом случае гнётся. И как следствие, двигателю грозит серьёзный ремонт. Предстоит разбор мотора, необходимо заменить клапана, а в некоторых случаях может пострадать и «Голова» блока, причём так, что потребуется полная её замена.

Кто они, производители лохотронов?

Для развода (читай убеждения) вот таких посетителей, отечественная и зарубежная промышленность (неужели у НИХ там тоже «такие» встречаются) производит вакуум-тестеры в различных исполнениях.

Наши соотечественники ГОСНИТИ производят универсальный вакуум-тестер. На их сайте коротко и ёмко описан принцип работы и назначение их прибора: …Принцип действия прибора при проверке герметичности клапанов: вакуум-генератор создает разрежение, и из впускного/выпускного канала высасывается воздух через систему шлангов, которые соединены с ГБЦ через адаптированную насадку с вакуум — генератором. Интенсивность нарастания/затухания разрежения, а также ее максимальный уровень являются показателями герметичности сопряжения седло-клапан и играют важную диагностическую роль. Метод проверки основан на определении относительных потерь вакуума через зазоры…

Наши шведские коллеги не отстают от нас в данном вопросе. Вот их вакуум-тестер:

Как проверить герметичность клапанов

Нормальная эксплуатация автомобиля во многом зависит от правильной работы газораспределительной системы. Ключевая роль в этом отводится выпускным и впускным клапанам. Они должны иметь плотное прилегание на головке блока цилиндров к своим седлам. Только в этом случае, в камере сгорания будет создаваться необходимое давление.

- Перед тем как проверить герметичность клапанов с их седлами, необходимо снять головку блока цилиндров (ГБЦ). Очистите ее и корпус подшипников от грязи и нагара, удалите со стенок камер сгорания отложения металлической щеткой, отмойте на ней масляные отложения.

- Внимательно осмотрите корпус подшипников и головку блока цилиндров. Они не должны иметь трещин и быть целыми. Следует осмотреть рабочие поверхности корпуса подшипников, опор распределительного вала и стенки у посадочных отверстий гидротолкателей. На них не должно быть следов наволакивания металла и задиров. Направляющие клапанов и седла должны плотно сидеть в головке блока цилиндров. Не допускается их смещения во время работы газораспределительного механизма. У клапанов и седел не должно быть трещин и следов прогорания.

- Плоскостность ГБЦ проверить специальным шаблоном. При его отсутствии это можно сделать при помощи слесарной широкой линейки. Она прикладывается по диагонали ребром к привалочной нижней плоскости головки блока. Необходимо убедиться, что зазора между ребром линейки и плоскостью не существует. Он может быть как в средней части плоскости, так и по ее краям. По обеим диагоналям зазор замеряется плоскими щупами. 0,1 мм – это максимально допустимое значение для зазора. При больших значениях зазора привалочная плоскость фрезеруется или заменяется.

- Проверяется герметичность головки блока цилиндров. Для этого заглушается окно подачи охлаждающей жидкости на термостат, расположенное на ее торцевой поверхности. После этого следует перевернуть головку для заполнения керосином ее внутренней рубашки охлаждения.

- Следует убедиться в том, что нет утечек керосина из головки блока цилиндров. Если вы ее обнаружили, тогда головка блока, либо ремонтируется при помощи холодной сварки, либо заменяется на новую.

- Как проверить герметичность клапанов ГБЦ? Для этого головку блока нужно положить на горизонтальную поверхность, чтобы привалочная плоскость оказалась вверху. Далее камеры сгорания ГБЦ заполняются керосином. После чего необходимо выждать 10 минут. Если уровень жидкости снизился, то это означает, что один или оба клапана негерметичны.

- Негерметичность клапанов устраняется при помощи их притирки к седлу. Но это в том случае, если на тарелке клапана и на самом клапане нет механических повреждений и трещин. Для проведения этой работы с клапана снимается маслосъемный колпачок. Из направляющей втулки вытаскивается клапан. На рабочую поверхность клапана наносится притирочная паста. Чаще всего применяют «Алмазную». Клапан устанавливается в головке блока, а на его стержне закрепляется притирочное приспособление.

- Клапан прижимается к седлу и поворачивается из стороны в сторону. После 12-15 поворотов его поворачивают на 90 градусов и процесс продолжается. Притирка проводится до тех пор, пока на тарелке клапана и седле не образуется равномерная поверхность, а на рабочей поверхности должен получиться ровный слой пасты, имеющий характерный цвет. Остатки притирочной пасты необходимо будет удалять с обоих элементов. Клапан устанавливается на место в обратном порядке, а маслосъемные колпачки заменяются.

Имейте в виду, что притирка необходима больше для контроля качества самого сопряжения, чем для обработки. Если вытереть насухо притертые поверхности, а после этого провернуть клапан несколько раз в обе стороны и одновременно прижимать его к седлу, тогда на фасках деталей должна появиться блестящая линия. Если она получилась замкнутой, то есть проходит по всей окружности – это будет означать, что прилегание у деталей хорошее, и вы все сделали правильно.

Transit. Двигатель. Клуб любителей микроавтобусов и минивэнов

- Темы без ответов

- Активные темы

- ПоискМобильная версия