Принцип работы инжектора. механический инжектор принцип работы

Содержание:

- Устройство и принцип работы инжекторной системы впрыска

- Устройство системы непосредственного впрыска топлива

- Датчики положения валов

- Система датчиков инжекторных двигателей

- Как работает ДВС

- Принцип работы инжектора и его конструкция

- Системы питания с впрыском бензина

- Топливная рампа

- Преимущества и недостатки устройства

- Устройство и принцип работы карбюратора

- Достоинства и недостатки

- Принцип работы

- Частые поломки и ремонт инжектора

- Типы распределенного впрыска

Устройство и принцип работы инжекторной системы впрыска

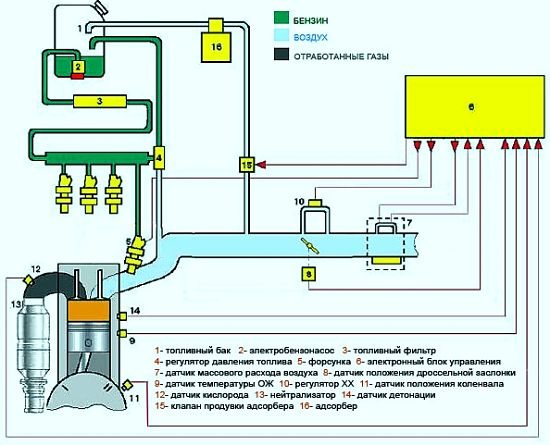

Второе название систем впрыска бензиновых моторов – инжекторная. Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Бак.

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

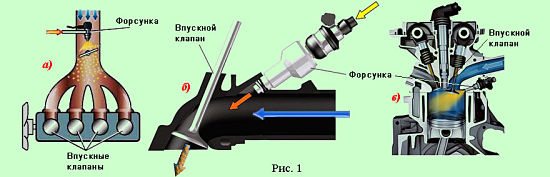

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

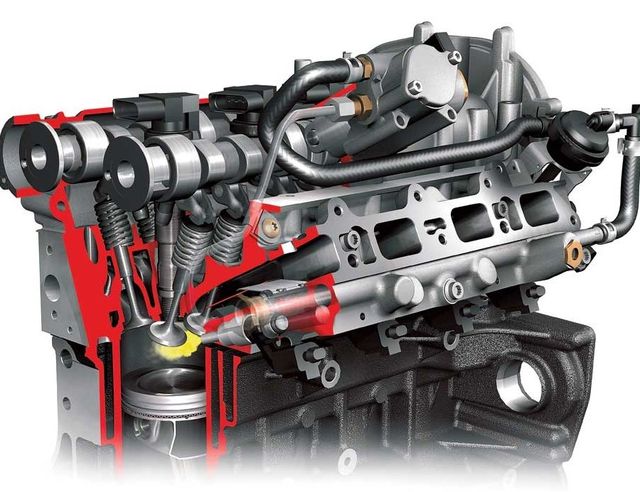

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

Устройство системы непосредственного впрыска топлива

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

Топливный насос высокого давления служит для подачи топлива к топливной рампе и далее к форсункам впрыска под высоким давлениям (3-11 МПА) в соответствии с потребностями двигателя. Основу конструкции насоса составляет один или несколько плунжеров. Насос приводится в действие от распределительного вала впускных клапанов.

Регулятор давления топлива обеспечивает дозированную подачу топлива насосом в соответствии с впрыском форсунки. Регулятор расположен в топливном насосе высокого давления. Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Схема системы непосредственного впрыска на примере системы Motronic MED7. 1.топливный бак; 2. топливный насос; 3.топливный фильтр; 4. перепускной клапан; 5. регулятор давления топлива; 6. топливный насос высокого давления; 7. трубопровод высокого давления; 8. распределительный трубопровод; 9. датчик высокого давления; 10. предохранительный клапан; 11. форсунки впрыска; 12. адсорбер; 13. электромагнитный запорный клапан продувки адсорбера.

Датчик высокого давления предназначен для измерения давления в топливной рампе. В соответствии с сигналами датчика блок управления двигателем может изменять давление в топливной рампе. Форсунка впрыска обеспечивает распыление топлива в камере сгорания для образования топливно-воздушной смеси.

Согласованную работу системы обеспечивает электронная система управления двигателем, которая является дальнейшим развитием объединенной системы впрыска и зажигания. Традиционно система управления двигателем объединяет входные датчики, блок управления и исполнительные механизмы.

Помимо датчика высокого давления топлива в интересах системы непосредственного впрыска работают датчик частоты вращения коленчатого вала, датчик положения распределительного вала, датчик положения педали акселератора, расходомер воздуха, датчик температуры охлаждающей жидкости, датчик температуры воздуха на впуске.

В совокупности датчики обеспечивают необходимой информацией блок управления двигателем, на основании которой блок воздействует на исполнительные механизмы — электромагнитные клапаны форсунок, предохранительный и перепускной клапаны.

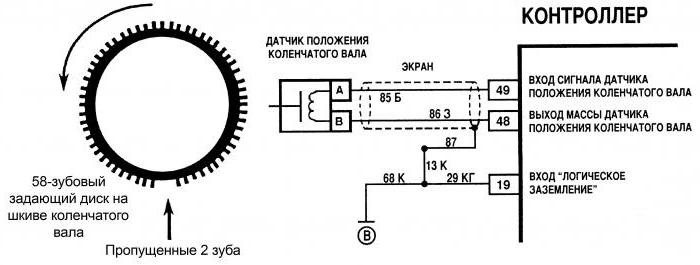

Датчики положения валов

Устанавливаются эти приборы на коленчатом и распределительном валах. Стоит отметить, что на распредвалах не всегда используются датчики – часто обходятся без них. Но их использование позволяет добиться максимальной мощности от двигателя, улучшить качество смесеобразования, правильно скорректировать момент подачи искры на электроды свечей.

Работают приборы на эффекте Холла – при прохождении металлического предмета возле активной части датчика происходит генерация импульса. Он подается на электронный блок управления и сравнивается с остальными параметрами работы мотора. Намного лучше сможет работать двигатель в режиме холостого хода. Принцип работы инжекторной системы основывается на сравнении сигналов, поступающих от датчиков.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

- Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Как работает ДВС

Чтобы ясно понимать различие между двумя типами силовых устройств, необходимо предварительно коснуться того, как вообще работает ДВС. Существует несколько отличающихся типов, из которых самыми распространенными будут:

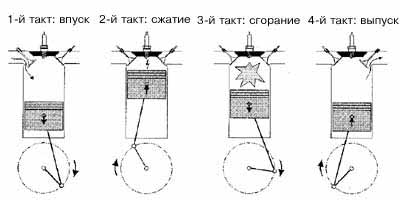

Принцип работы мотора лучше всего можно понять на примере бензинового двигателя. Самый популярный из них – четырехтактный. Это означает, что весь цикл преобразования энергии, образующейся при сгорании топлива, в механическую осуществляется за четыре такта. Устройство двигателя таково, что последовательность выполнения тактов следующая:

- впуск – заполнение цилиндров топливом:

- сжатие – подготовка топлива к сгоранию;

- рабочий ход – преобразование энергии сгорания в механическую;

- выпуск – удаление продуктов сгорания топлива.

Для обеспечения работы двигателя у каждого из них своя задача. Во время первого такта поршень опускается из верхнего положения до крайнего нижнего, открывается клапан (впускной) и цилиндр начинает заполняться топливно-воздушной смесью. Во втором такте клапана закрыты, а движение поршня происходит от нижнего положения к верхнему, смесь в цилиндре сжимается. Когда он доходит до верхнего положения, на свече проскакивает искра и поджигается смесь.

При ее сгорании образуется повышенное давление, которое заставляет двигаться поршень от верхнего положения к нижнему. После его достижения под действием инерции вращения коленвала поршень начинает двигаться опять вверх, при этом срабатывает выпускной клапан, продукты сгорания топлива выводятся наружу из цилиндра. Когда поршень дойдет до верхнего положения, закрывается выпускной, но зато открывается впускной клапан и весь цикл работы повторяется.

Все описанное выше можно увидеть на видео ” alt=””>

Принцип работы инжектора и его конструкция

Думаю что будет лучше всего, если мы рассмотрим принцип работы инжектора на распределенной системе впрыска, так как именно она установлена на большинстве автомобилей и считается одной из самых удачных и распространенных.

Для удобства предлагаю разделить систему подачи топлива на две основные составляющие – электронную и механическую. Роль механической системы достаточно простая – обеспечение непрерывной и дозированной подачи топлива в цилиндры. А вот управление и контроль системы производится электроникой.

Механическая часть

Механическая составляющая инжекторной системы включает в себя следующие компоненты:

- бензонасос (электрический);

- топливный бак;

- фильтр очистки бензина;

- топливную рампу;

- топливопроводы высокого давления;

- форсунки;

- дроссельный узел;

- воздушный фильтр.

Этот список составляющих не исчерпывающий. В зависимости от конструктивных особенностей двигателя и системы управления в механическую часть могут включатся и другие элементы. Приведенный выше список является списком обязательных элементов для любого двигателя.

https://www.youtube.com/watch?v=XhSyHJkh4xg

Принцип работы

Теперь давайте рассмотрим зачем все эти составляющие нужны и какую работу выполняет каждая из них. Думаю все и так знают, что топливный бак это емкость для бензина. Электрический бензонасос, который расположен в баке, обеспечивает непрерывную подачу топлива под давлением.

После чего топливо попадает в фильтр, где очищается от примесей и прочего мусора. Топлипроводы высокого давления позволяют бензину беспрепятственно двигаться по системе подачи топлива.

Регулятор давления не позволяет достигать критической отметки давления во всей системе. Через регулятор топливо попадает в топливную рамку, которая подводит его к форсункам. Форсунки расположены во впускном коллекторе.

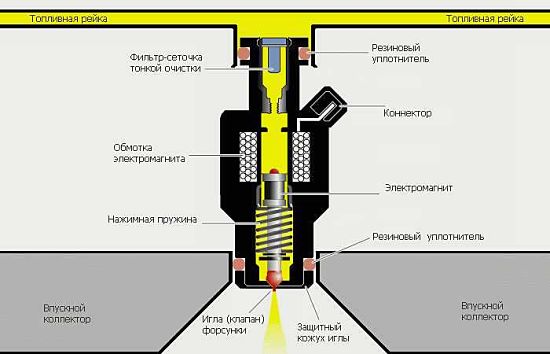

Несколько лет назад форсунки срабатывали под давлением топлива и их конструкция была полностью механической. Тут принцип работы достаточно прост – бензин оказывает давление на пружину форсунки и открывает её, а уже через неё и впрыскивается в цилиндры.

Сейчас на большинстве автомобилей устанавливают электромагнитные форсунки. Основной составляющей, которой являются обычный якорь и обмотка. Канал подачи топлива открывается благодаря получению сигнала от электронной системы управления.

С обратной стороны в систему принудительно подается воздух, через воздушный фильтр. Дроссельный узел с заслонкой располагается в патрубке по которому идет воздух. Когда водитель нажимает на педаль газа, он воздействует на заслонку. Но водитель осуществляет контроль только над воздухом, который подается в цилиндр, топливо регулирует электронная система управления.

Электронная часть

Блок памяти и контролер являются основными составляющими в электронной системе управления, которая в свою очередь выполняет роль основы электронной части инжекторной системы. Блок управления осуществляет контроль над системой подачи топлива благодаря целому ряду датчиков, которые входят в конструкцию инжектора.

Основные датчики, которые дают электронному блоку управления информацию о работе топливной системы являются:

- Лямбда-зонд. Задача этого датчика определение остатков воздуха в выхлопных газах. На основе получаемых данных блок управления регулирует подачу воздуха в топливную смесь.

- Датчик массового расхода воздуха. Задачей этого датчика является определение объема воздуха, который проходит через дроссельную заслонку. Обычно этот датчик устанавливается внутри корпуса воздушного фильтра.

- Датчик положения дроссельной заслонки. Подача сигнала о положении педали газа – вот основное предназначение данного датчика.

- Датчик температуры силовой установки. В зависимости от температуры мотора, о которой сообщает этот датчик, блок управления регулирует топливную смесь.

- Датчик положения коленчатого вала. Этот датчик ответственный за выбор цилиндра в который нужно подать топливо и время подачи искры.

- Датчик детонации. Располагается в блоке цилиндров и предназначен для выявления и устранения детонаций.

- Датчик скорости. Создает импульсы, благодаря которым рассчитывается скорость движения автомобиля. Корректируется топливная смесь, опираясь на показания от него.

- Датчик фаз. Он определяет угловое расположение распредвала.

Системы питания с впрыском бензина

Понятие об инжекторных двигателях

Инжекторными называются двигатели с искровым зажиганием топливной смеси, в которых в качестве топлива используют бензин, а процесс смесеобразования происходит с помощью форсунки или форсунок, впрыскивающих топливо под давлением во впускной трубопровод или в цилиндр двигателя.

Впрыск топлива вместо использования процесса карбюрации позволил получить ряд определенных выгод, поэтому в последние годы все системы питания, использующие впрыск все больше вытесняют карбюраторные системы питания двигателей, особенно на легковых автомобилях.

Широкому применению систем впрыска топлива на грузовых автомобилях в настоящее время препятствуют такие их недостатки, как повышенная сложность обслуживания и дороговизна используемых приборов и узлов. Однако, с учетом несомненных преимуществ, позволяющих получить ощутимую долгосрочную выгоду, можно предположить, что и на грузовом автотранспорте, особенно малой и средней грузоподъемности, системы впрыска бензина найдут широкое применение в ближайшие годы. На грузовых автомобилях повышенной грузоподъемности и автобусах достойной конкуренции дизельным двигателям пока нет.

***

Достоинства и недостатки систем впрыска топлива

Несомненным преимуществом систем впрыскивания топлива по сравнению с карбюраторными системами питания являются следующие:

- отсутствие устройств, создающих сопротивление потоку воздуха на впускном трубопроводе (карбюратора) и вследствие этого более высокий коэффициент наполнения цилиндров, что обеспечивает получение более высокой «литровой» мощности;

- возможность использования большего перекрытия клапанов, когда открыты одновременно впускной и выпускной клапаны, что улучшает процесс продувки камеры сгорания чистым воздухом, а не горючей смесью;

- более точное дозирование количества топлива, необходимого для работы двигателя на различных режимах его работы;

- снижение температуры стенок цилиндров, днища поршней и выпускных клапанов из-за лучшей продувки и более равномерного состава горючей смеси, что позволяет без опасности детонации поднять степень сжатия смеси в цилиндре на 2…3 единицы;

- снижение количества оксидов азота при сгорании топлива, т. е. снижение токсичности отработавших газов;

- улучшение смазывания зеркала цилиндров двигателя и, как следствие, снижение уровня механических потерь на трение.

Таким образом, благодаря перечисленным достоинствам системы питания с впрыском топлива позволяют обеспечить по сравнению с карбюраторной системой (при прочих равных условиях) более высокую мощность двигателя, улучшенную экономичность, снижение выбросов вредных веществ в атмосферу и повышение степени сжатия, а также повысить ресурс двигателя.

Особенно ценным качеством бензиновых систем питания, использующих впрыск, является возможность объединить управление систем питания и зажигания посредством единого управляющего центра (компьютера), что открывает широкие динамические и экономические перспективы для инжекторных двигателей, а также возможность существенной автоматизации многих процессов в их работе.

Не лишены системы впрыска воздуха и недостатков:

- относительно высокая стоимость;

- сложность технического обслуживания, требующая специального оборудования и высокой квалификации обслуживающего персонала;

- повышенные требования к качеству и очистке бензина.

***

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Топливная рампа

Она устанавливается непосредственно на двигателе. Ее миссия заключается в том, чтобы удерживать в себе смесь бензина и воздуха под определенным давлением. Именно в ней происходит процесс соединения двух составляющих горючей смеси – бензина и воздуха. Причем пропорция всегда должна быть одинаковой – 14 частей воздуха на одну бензина. Только в таком случае двигатель будет работать максимально устойчиво, стабильно, экономично. К рампе произведено подключение таких механизмов, как дроссельная заслонка, электромагнитные форсунки, клапан сброса. Между прочим, именно в топливной рампе производится установка датчика давления топлива. Но про него и все остальные электронные компоненты будет рассказано дальше. Стоит заметить, что инжектор Вентури, принцип работы которого аналогичен рассмотренной в статье системе, имеет очень широкое применение, причем не только в автомобилях.

Преимущества и недостатки устройства

Преимущества устройства:

- экономия воды – до 60% по сравнению с прочими подобными устройствами;

- энергонезависимость – для его работы не требуется подключение к электрической сети;

- отсутствует риск электротравмы при работе с оборудованием;

- повышение урожайности огородных культур;

- снижение трудозатрат и себестоимости продукции;

- экологичность – вода и удобрения подаются дозировано к корням растений и не попадают в грунтовые водоносные слои;

- почва остается пригодной к дальнейшему использованию;

- отсутствие движущих частей, поэтому не требует ремонта;

- выполнен из инертного пластика, который устойчив к агрессивным веществам;

- не требует специальных условий хранения, морозоустойчив – достаточно после окончания сезона полива удалить остатки воды и продуть устройство;

- бюджетная цена.

Недостатков у инжектора Вентури немного. К ним относятся:

- зависимость от давления и расхода воды через него;

- для работы желательно иметь 2 манометра для контроля давления.

- через трубку Вентури вводят только жидкие и водорастворимые удобрения, поскольку любые твердые частицы будут забивать узкую часть безаварийного насоса.

Безаварийные насосы, сделанные по принципу трубы Вентури, являются экономичным и безопасным способом подачи удобрений в капельную систему орошения.

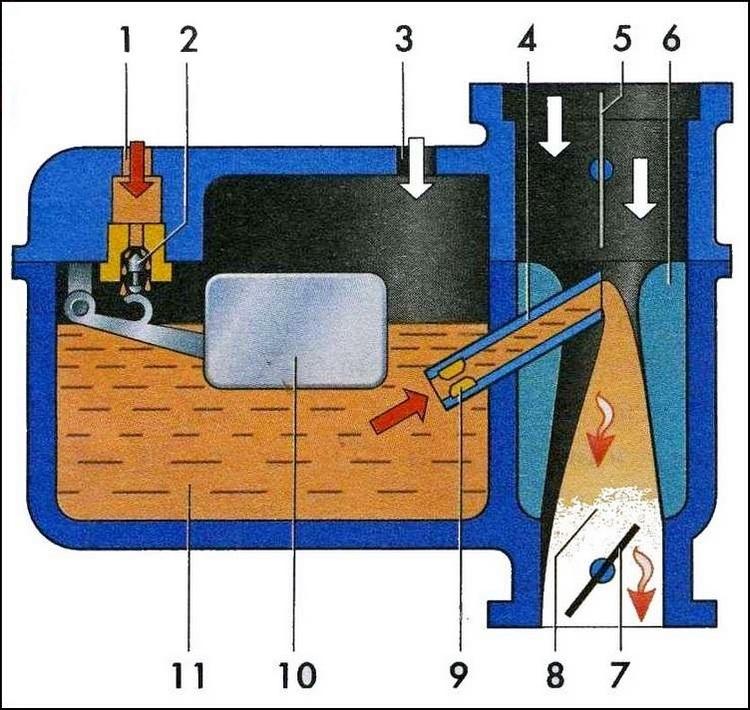

Устройство и принцип работы карбюратора

Схема работы карбюратора

На рисунке представлена максимально упрощенная схема карбюратора. Тем не менее, с её помощью вполне можно понять, как осуществляется подача топливовоздушной смеси в цилиндры. Кратко опишем, как работает такое устройство. Карбюратор крепится на впускном коллекторе (нижняя плоскость), сверху устанавливается воздушный фильтр (верхняя плоскость). Подача бензина топливным насосом осуществляется через входное отверстие 1. Для поддержания необходимого уровня топлива в поплавковой камере карбюратора 11 входное отверстие оборудовано игольчатым клапаном 2. По достижении определённого уровня поплавок поднимается и через небольшой рычажок надавливает на клапан, перекрывая его. Топливо и воздух под действием разрежения, создаваемого поршнем при его движении вниз (при открытом впускном клапане цилиндра) устремляются через впускной коллектор в цилиндр двигателя. Для улучшения смешивания топлива с воздухом и для придания большей плотности смеси сечение камеры в нижней части карбюратора имеет вид конуса – это простейший диффузор. Подача топливной смеси регулируется дроссельной заслонкой 7, ось которой связана (при помощи тяг или тросика) с педалью «газа», а количество воздуха в горючей смеси регулируется датчиком дроссельной заслонки. Количество бензина, поступающего из поплавковой камеры, определяется диаметром топливного жиклёра 9. Для запуска холодного мотора требуется более богатая смесь, то есть соотношение смеси воздух/бензин должно иметь меньшее значение. Для этого в верхней части карбюратора установлена воздушная заслонка 5. При её закрытии (с небольшим зазором) количество воздуха, участвующего в образовании горючей смеси, значительно ограничивается, и она становится обогащённой, что облегчает пуск двигателя. После того, как двигатель прогреется, воздушная заслонка открывается. Манипулирование производится вручную – специальным тросиком, рукоятка которого установлена в салоне авто.

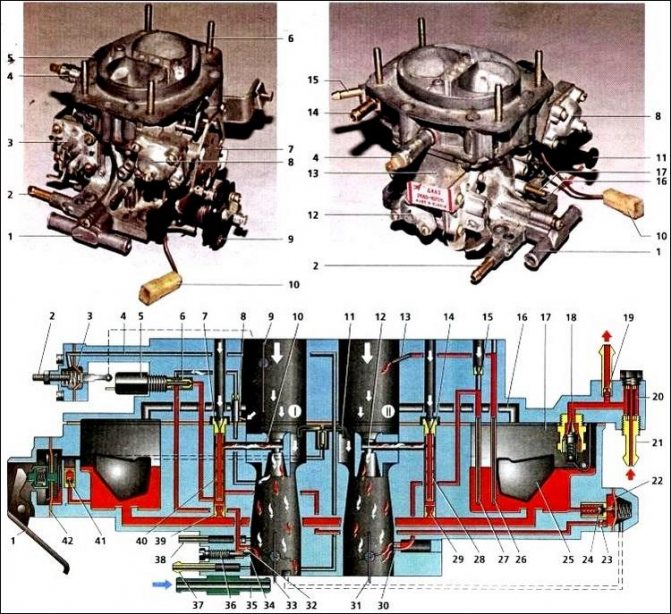

Карбюраторы «Солекс»

Схема работы карбюратора «Солекс»

В отличие от простейшего, карбюраторы, устанавливаемые на автомобили, имеют более сложную конструкцию. Рассмотрим, опять же, лишь в общих чертах, устройство карбюраторов семейства «Солекс», которыми оснащались ВАЗ 2108 – 99, ВАЗ 21213 «Тайга»(представляющая собой обновленную «Ниву» ВАЗ 2121), первые модели ВАЗ 2110. Фотографии сверху демонстрируют внешний вид, ниже расположено изображение, которое не является рисунком узла в разрезе, а представляет схематический рисунок, то есть некоторым образом развёртку. Карбюратор, в отличие от простейшего, имеет ряд деталей, способствующих подаче топливной смеси для реального двигателя в различных режимах работы. Устройство имеет уже две камеры (l и ll), каждая с дроссельной заслонкой, причём воздушной заслонкой оснащена лишь первая камера. Вторая камера начинает работать после того, как первая откроется наполовину, то есть при движении на высоких оборотах. Кроме того, устройство оборудовано системой холостого хода, штуцером для шланга, по которому излишки топлива стекают в бак. В отличие от схематичного, карбюратор имеет также:

- не только топливные (39 и 29), но и воздушные жиклёры (14 и 7);

- регулируемую систему холостого хода;

- систему управления воздушной заслонкой. То есть заслонка закрывается и открывается вручную, посредством тросика, но её положение подстраивается диафрагмой 3 пускового устройства;

- ускорительный насос – для обогащения смеси при разгоне путём впрыскивания дополнительной порции в камеры. Его диафрагму 42 приводит в движение рычаг 42. Бензин по каналам подаётся к распылителю 11.

Впрочем, подробное описание сейчас совершенно излишне. Цель материала – показать различия между инжектором и карбюратором. Из того, что сказано выше, можно сделать следующие заключения:

- Для подачи смеси используется разрежение, создаваемое поршнями двигателя, состав её определяется диаметром отверстий жиклёров.

- Все исполнительные механизмы, включая топливный насос, имеют механический привод, за исключением электромагнитного клапана принудительного холостого хода 5.

Достоинства и недостатки

Несомненно, каждое устройство имеет некоторые недостатки. Но если они не усложняют человеку жизнь, то и переживать особо не стоит. Инжектор характеризуется множеством «сильных» сторон. Среди плюсов таких систем можно выделить:

- экономию расхода топливной смеси (в сравнении с карбюраторными двигателями);

- прирост мощности агрегата ( и при сниженных рабочих оборотах в частности);

- упрощённый и полностью автоматизированный запуск мотора;

- оптимальное поддержание необходимых оборотов на холостом ходу;

- расширенные возможности в вопросе управления работой мотора;

- отсутствие необходимости ручной регулировки системы впрыска;

- снижение токсичных отходов в выбрасываемых газах;

- хорошая защита транспортного средства от возможного угона;

- отсутствие взаимозависимости между работой агрегата и атмосферным давлением, что упрощает эксплуатацию автомобиля в горах или в другой местности с возможными перепадами давления.

Достоинства перечислены, но это не означает, что «сюрпризов» не будет

Вот почему важно учитывать и недостатки. Что касается их, то тут нельзя не отметить:

- высокие требования к составу используемой топливной смеси;

- необходимость использования специального оборудования при диагностике и дальнейшем обслуживании инжекторных моторов;

- высокую зависимость от электропитания и повышенную чувствительность к постоянному напряжению;

- очень высокое давление топливной смеси, а это значит, что при аварии велика вероятность возгорания и взрыва (в современных автомобилях для предупреждения таких нежелательных последствий устанавливается контроллер).

Конечно, инжектор нельзя назвать простым устройством, но, учитывая его роль в приросте мощности и экологичности двигателя, стоит задуматься над приобретением автомобиля именно такого типа, тем более что ремонт инжекторного агрегата — сегодня уже не проблема. Определить, что не так с инжекторным приспособлением, просто: при запуске двигателя автомобиля наблюдаются сбои. Изучив статью, некоторые из них получится устранить самостоятельно.

Принцип работы

- В силовом агрегате топливная смесь подготавливается вне камеры сгорания при помощи специального устройства. В результате движения поршня вниз определенное количество топлива всасывается в камеру сгорания.

- Далее идет основной процесс, так называемый рабочий ход. В это время происходит сжимание топлива и поджигание при помощи искры.

- В итоге все топливо сгорает и выделяется огромное количество тепла, которое идет на мощность инжекторного двигателя.

- В конце такта поршень движется вверх и открывается выпускной клапан, который и выводит отработавшие газы. Далее приоткрывается впускной клапан, и новая порция топлива поступает в цилиндр.

Данный процесс происходит в течение долгого времени, пока двигатель работает. Специалисты называют такой газообмен четырехтактным. То есть все это происходит за четыре такта:

- Впуск;

- Сжатие;

- Сгорание;

- Выпуск.

Чтобы совершить один такой цикл требуется два оборота коленвала. Чтобы потери мощности были минимальны, конструкторы придумали многоцилиндровые системы. Они позволяют выдавать огромное количество тепла и мощности.

В современном мире большую популярность получил четырехтактный инжекторный двигатель, что неудивительно. Дело в том, что он отличается не только техническими характеристиками, но и самими габаритами. В основе данной системы лежит порядок работы цилиндров.

Частые поломки и ремонт инжектора

Первой из возможных поломок могут быть проблемы с подачей топлива в инжектор. Первым делом нужно проверить датчик уровня бензина, если датчик исправен – значит проблема в бензонасосе. При засорении входного отверстия подачи топлива его необходимо просто прочистить. В случае если чистка не увенчалась успехом – поломан бензонасос, и его необходимо заменить.

Увеличение расхода топлива чаще всего происходит при засорении форсунок. При этом они не смогут подавать необходимый объем топлива, и система начнет это компенсировать увеличением частоты или объема впрыска топлива. Кроме того, длительность разгона транспортного средства увеличится, а мощность значительно снизится.

Временное исчезновение холостого хода в основном происходит при нарушении герметичности внутри системы, вследствие чего в нее поступает воздух.

Двигатель начинает троить при остановке работы одного из цилиндров. С данной проблемой можно столкнуться при полном засорении форсунки, когда она не способна подавать топливо в цилиндр. Чаще всего это происходит при использовании некачественного топлива.

При поломке датчика фаз, форсунки начинают работать асинхронно, при этом топливо в цилиндры поступает абсолютно бесконтрольно. Будут наблюдаться перебои в работе двигателя и значительная утрата мощности.

Поломка датчика положения дроссельной заслонки проявляется в изменении оборотов при фиксированной педали газа, или в снижении оборотов при выжатой педали. При этом в двигатель поступает чрезмерно большое количество топлива.

Индикатор «Check engine» не всегда будет загораться, свидетельствуя о поломках, или вовсе может давать ложные показания. Поэтому нельзя всегда полагаться на датчик, а если вы заметили «странное поведение» транспортного средства – лучше сразу обратиться на СТО.

Типы распределенного впрыска

Существует несколько способов подачи топлива на автомобилях с распределенным впрыском:

- Одновременный. В таком случае все инжекторы одновременно подают порцию бензина.

- Парно-параллельный. Клапан форсунок открывается парно. Так, одна открывается перед выпуском, другая – перед впрыском.

- Фазированный. В данном случае клапан инжектора открывается перед тактом впрыска.

- Прямой. Здесь подача смеси осуществляется прямо в камеру сгорания.

Чтобы состоялся впрыск, необходимо обеспечить в конструкции соответствующее давление. Его вырабатывает погружной электрический бензонасос. Находится он в баке. А количество подаваемого топлива и момент открытия клапана регулируются электронным блоком управления и датчиками, считывающими необходимую информацию.

На современных авто работа инжектора (2110 ВАЗ — не исключение) зависит от установленной в ЭБУ программы. Она может быть «залита» нештатно. Если речь идет об отечественных ВАЗах, то это «Январь» (обычно версии 5,1). Для чего это делается? Перепрошивка электронного блока позволяет более рационально использовать топливо и энергию для работы и движения автомобиля. В результате инжектор на 8 клапанов работает не хуже, чем 16-клапанный.