Тормозные системы автомобилей: классификация и принципы работы

Содержание:

Типы тормозных механизмов

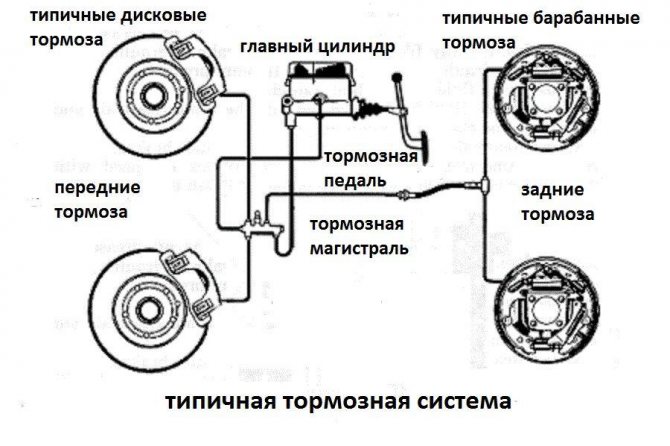

Большинство автомобилей оснащены механизмами фрикционного типа, в которых используется принцип сил трения. Расположены они в колесе и по конструкции делятся на барабанные и дисковые.

Раньше барабанные механизмы устанавливали на задних колесах, а дисковые на передних. Теперь могут ставить одинаковые типы на всех осях – как барабанные, так и дисковые.

Барабанные

Барабанный тип или в обиходе – барабанный механизм представляет из себя две колодки, цилиндр и стяжную пружину, которые установлены на площадке в тормозном барабане.

На колодках приклеены фрикционные накладки (могу быть и наклепаны).

Колодки нижней частью закреплены шарнирно на опорах, а верхней – стяжной пружиной упираются в поршни колесных цилиндров.

В не заторможенном режиме между колодкой и барабаном есть зазор, который обеспечивает свободное вращение колес.

При поступлении жидкости в цилиндр, поршни расходятся и раздвигают колодки, которые соприкасаются с барабаном, и тормозят колеса. Известно, что в такой конструкции передние и задние колодки изнашиваются неравномерно.

Дисковые

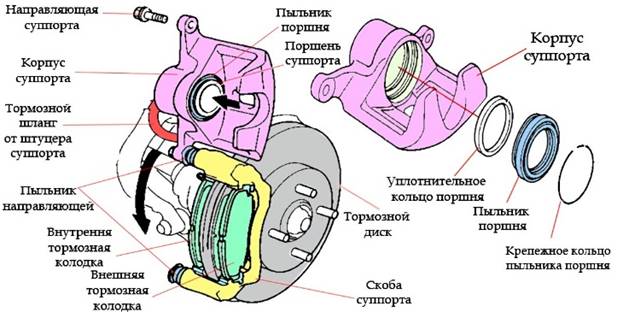

Дисковый вариант включает:

● суппорт, закрепленный на подвеске, в его теле расположены внутренний и наружный тормозные цилиндры (есть вариант с одним цилиндром) и пара колодок;

● диск, закрепленный на ступице.

В случае торможения поршни прижимают колодки к вращающемуся диску, и останавливают его.

Принцип работы

Суппорт тормозной на ВАЗ имеет стандартную конструкцию. Для производства корпуса используют прочный закаленный металл, который защищает внутренние детали от преждевременных повреждений и негативного воздействия воды. Внутри расположены поршни, металлические скобы для фиксации, направляющие.

Резиновые пыльники защищают от попадания и проникновения пыли. Конструкция включает также крепежные элементы, уплотнительные прокладки. Принцип функционирования этого устройства выглядит следующим образом:

- Поршень подключается к гидравлической системе тормозной системы. Жидкость влияет на поршни переднего тормозного суппорта, поэтому создается определенный уровень давления.

- Когда происходит повышение давления, поршень начинает выталкивать колодку.

- Под давлением происходит надежный прижим колодок, которые соединяются с дисками. Сила активности и сжатия зависит от интенсивности давления на педаль транспортного средства. Все узлы в таком случае создают силу трения, поэтому машина начинает останавливаться.

- Когда водитель отпускает педаль транспортного средства, все узлы рассоединяются между собой и принимают первоначальное состояние.

Это классический вариант функционирования суппорта

Важно помнить, что существуют конструкции деталей, поэтому принцип работы может отличаться

Вакуумный усилитель тормозов

Чем большей становилась масса автомобиля, тем большее усилие требовалось приложить к педали тормоза, чтобы достаточно эффективно снизить скорость или остановить автомобиль. Было бы непростительной ошибкой не использовать те физические процессы, которые происходят во время работы двигателя. Ошибки не совершили — установили вакуумный усилитель. Почему вакуумный? Он использует разрежение, создаваемое во впускном коллекторе двигателя. Устройство такого усилителя несложное (рисунок 7.7): есть корпус, разделенный диафрагмой на две камеры – вакуумную и атмосферную. На штоке педали тормоза, внутри усилителя, установлен следящий клапан (Для простоты восприятия на рисунке 7.7 следящий клапан не показан), открывающий или перекрывающий доступ атмосферного давления в атмосферную камеру. Кроме того, установлена возвратная пружина диафрагмы усилителя. После усилителя последовательно установлен главный тормозной цилиндр.

Рисунок 7.7 Вакуумный усилитель тормозов в сборе с педалью и главным тормозным цилиндром.

Примечание

В силу различных конструктивных особенностей двигателей разрежение может подводиться не только от впускного коллектора, но и от специального вакуумного насоса. Например, для всех дизельных двигателей используется вакуумный насос, поскольку у них разрежение во впускном коллекторе небольшое.

Как это работает? Довольно просто: в исходном положении (когда тормозить никто не собирается) давление в обеих камерах одинаковое и равно давлению, создаваемому во впускном коллекторе. Как только возникнет необходимость затормозить, необходимо будет нажать на педаль тормоза — перемещение педали передастся через толкатель к следящему клапану. Клапан перекроет канал, который соединяет атмосферную камеру с вакуумной. Дальнейшее перемещение соединит атмосферную камеру с атмосферой. Возникнет перепад давления, который начнет воздействовать на диафрагму и перемещать ее, преодолевая усилие возвратной пружины, а диафрагма, в свою очередь, будет перемещать шток поршня главного тормозного цилиндра.

Примечание

Такая конструкция вакуумного усилителя обеспечивает значительное дополнение усилия (усилие может достигать пятикратного увеличения) на штоке поршня главного тормозного цилиндра, которое пропорционально усилию на педали тормоза. Если проще — чем сильнее вы будете давить на педаль, тем сильнее и эффективнее будет работать вакуумный усилитель.

Как только водитель отпустит педаль тормоза, атмосферный клапан перекроется, давление в обеих камерах усилителя выровняется, а диафрагма вернется в исходное положение под действием возвратной пружины.

Проверки вакуумного усилителя

Важно знать, что, садясь за рабочее место водителя, следует всегда проверять техническое состояние вакуумного усилителя. Как это сделать? Элементарно…

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

Для проверки работы вакуумного усилителя тормозов необходимо выполнить следующие процедуры:

1. Запустить двигатель на 1-2 минуты, а потом заглушить его. Если при первом нажатии на педаль тормоза педаль нажата полностью, но при последующих нажатиях ход педали становится больше с каждым нажатием, значит усилитель работает правильно. Если высота хода педали остается неизменной, значит усилитель работает нормально.

Рисунок 7.8 Иллюстрация к п. 1.

2. При неработающем двигателе нажать на педаль тормоза несколько раз. Потом нажать на педаль тормоза и запустить двигатель. Если педаль движется вниз незначительно, это является нормальной работой усилителя. Если движение педали не изменяется, усилитель неисправен.

Рисунок 7.9 Иллюстрация к п. 2.

3. При работающем двигателе, нажать на педаль тормоза и потом остановить двигатель. Удерживать педаль нажатой около 30 секунд. Если высота педали не изменяется, усилитель работает нормально, если педаль поднимается — усилитель неисправен.

Рисунок 7.10 Иллюстрация к п. 3.

Выполнить три теста, описанных выше. Если хотя бы один тест из трех не соответствует нормальной работе, проверить обратный клапан, вакуумный шланг и усилитель на наличие повреждений.

Дисковый тормоз

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

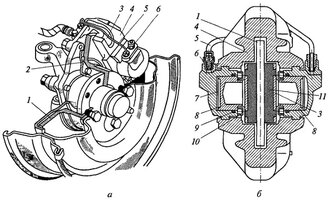

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Гидравлическая тормозная система

Гидравлическая тормозная система является одной из самых важных систем современного автомобиля.

Гидравлическая тормозная система может неудовлетворительно работать при попадании в нее воздуха. При удалении воздуха из тормозной системы соблюдают следующий порядок.

В гидравлическую тормозную систему заливают специальные жидкости, обладающие особыми свойствами ( например, не разрушать резиновых деталей гидравлической системы, иметь строго определенную вязкость и пр. Смешивать тормозные жидкости разных сортов не рекомендуется.

При работе гидравлической тормозной системы без компенсационного бачка, а также при разнице уровней напорного и рабочего цилиндров более 5 ж в величине усилия Рп, определяемого формулами ( 36) — ( 38), должно быть дополнительно учтено гидростатическое давление жидкости в трубопроводе. В большинстве тормозных устройств подъемно-транспортных машин перепад уровней напорного и рабочего цилиндров гидросистемы относительно невелик и обусловливает возрастание необходимого усилия на педали или рычаге управления не более чем на 3 — 5 %; при наличии компенсационного бачка давление столба жидкости в основном трубопроводе также компенсируется столбом жидкости от бачка до напорного цилиндра. Но в некоторых специальных конструкциях гидростатическое давление должно быть учтено.

При работе гидравлической тормозной системы без компенсационного бачка, а также при разнице уровней главного и рабочего цилиндров более 5 м в величине усилия Рп, определяемого формулами (3.4) — (3.6), должно быть дополнительно учтено гидростатическое давление жидкости в трубопроводе. В большинстве тормозных устройств подъемно-транспортных машин перепад уровней главного и рабочего цилиндров гидросистемы относительно невелик и обусловливает возрастание необходимого усилия на педали или рычаге управления не более чем на 3 — 5 %; при наличии компенсационного бачка давление столба жидкости в основном трубопроводе также компенсируется столбом жидкости от бачка до главного цилиндра. Чтобы при отпущенной педали в трубопроводе не поддерживалось излишне высокое остаточное давление и обеспечивалось быстрое возвращение педали в исходное положение, она обычно снабжается возвратной пружиной, уравновешивающей момент от веса педали. Если в конструкции системы управления эта пружина не предусмотрена, то следует учесть давление в гидросистеме, создаваемое весом педали. В ряде конструкций это давление существенно меняет характеристику процесса торможения и размыкания тормоза.

Для контроля гидравлической тормозной системы на автомобилях устанавливают различные сигнализаторы, показывающие падение давления в одном контуре тормозной системы или критическое снижение уровня тормозной жидкости. Сигнализатор, примененный на автомобилях Москвич и ГАЗ-3102 ( рис. 100), состоит из корпуса 5, поршней 1 и 2с уплотнительными резиновыми кольцами, шарика 4 и выключателя 3 контрольной лампы.

Для заполнения гидравлических тормозных систем должна применяться однородная по составу и физическим свойствам тормозная жидкость.

Применяют для заполнения гидравлических тормозных систем, автомобилей, эксплуатируемых в северных и восточных районах средней полосы СССР.

Применяют для заполнения гидравлических тормозных систем автомобилей, эксплуатируемых в северных и восточных районах средней полосы СССР.

|

Схема спидометра. |

Для включения стоп-сигнала в гидравлическую тормозную систему установлен включатель, электрически связанный с лампами стоп-сигнала.

Жидкости, применяемые для заполнения гидравлических тормозных систем автомобилей, называются автомобильными тормозными.

Жидкости, применяемые для заполнения гидравлических тормозных систем автомобилей, называются автомобильными гидротормозными жидкостями.

|

Принципиальная схема гидравлического привода самолетного узла. |

На рис. 178 изображена принципиальная схема гидравлической тормозной системы автомобиля. Принцип работы этой системы заключается в передаче давления жидкостью от тормозной педали к разжимным устройствам колесных тормозов. Поршень 2, перемещаясь, сжимает возвратную пружину 4 и через перепускной клапан 5 вытесняет жидкость из главного цилиндра через магистраль в рабочие тормозные цилиндры 6, создавая необходимое рабочее давление. Поршни 7 под давлением жидкости перемещаются в рабочих тормозных цилиндрах и давят на тормозные колодки 8, прижимая их обшивки к рабочей поверхности барабанов, вследствие чего и происходит торможение колес. После прекращения давления на тормозную педаль поршень 2 под действием возвратной пружины стремится отойти в свое исходное положение.

Устройство механизма торможения

Тормозная система на современных авто может включать в себя 3 или 4 контура, выполняющих разные задачи. К ним следует отнести:

- Основной.

- Дублирующий.

- Стояночный (ручной, горный).

- Вспомогательный.

Рабочая система

Главную роль среди перечисленных систем играет основная (рабочая). Она используется непосредственно во время езды и предназначена для замедления ТС вплоть (при необходимости) до полной остановки. Существует два типа рабочих систем:

- Дисковая.

- Барабанная.

Рекомендуем: Плюсы и минусы коробок передач: что выбрать механику, автомат, вариатор или робот

Специальные колодки в механизмах первого типа при нажатии педали сжимают диск с двух сторон, не давая ему вращаться и останавливая колесо. В системах второго типа колодки устанавливаются внутри колесного барабана. При надавливании на педаль они распирают его, препятствуя вращению колеса.

Дублирующий тормоз

Дублирующий механизм выполняет страховочную роль, вступая в работу при отказе основного. На одних моделях она полностью дублирует задние, а также передние тормоза, на других ее действие распределяется только на одну из частей (чаще всего на задние цилиндры). Иногда эта функция возлагается на ручной тормоз.

Стояночный механизм

Стояночный (горный, ручной) тормоз предназначен для обеспечения устойчивости машины на месте стоянки. Отпуская тормозную педаль, водитель отключает основную систему. Если площадка, выбранная для остановки, имеет даже незначительный уклон, авто может запросто покатиться, и не остановится, пока не упрется во что-либо на пути. «Чем-либо» может оказаться другой автомобиль, стенка здания или дерево, и тогда повреждения практически гарантированы. Дополнительной функцией ручника является удерживание машины на склоне, если она заглохла во время подъема. В этом случае для того, чтобы тронуться с места, водитель плавно отпускает сцепление, одновременно нажимая акселератор и опуская рычаг горного тормоза. При синхронном выполнении этих действий автомобиль назад не покатится.

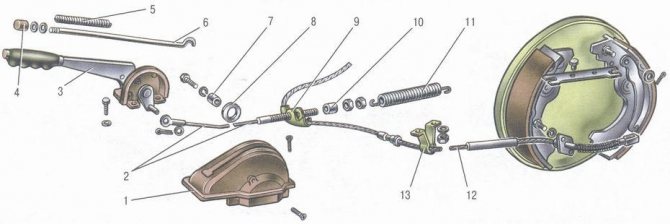

Привод ручного тормоза ВАЗ 2106: 1 — чехол; 2 — передний трос; 3 — рычаг; 4 — кнопка; 5 — пружина тяги; 6 — тяга защелки; 7 — втулка; 8 — ролик; 9 — направляющая заднего троса; 10 — распорная втулка; 11 — оттяжная пружина; 12 — задний трос; 13 — кронштейн заднего троса

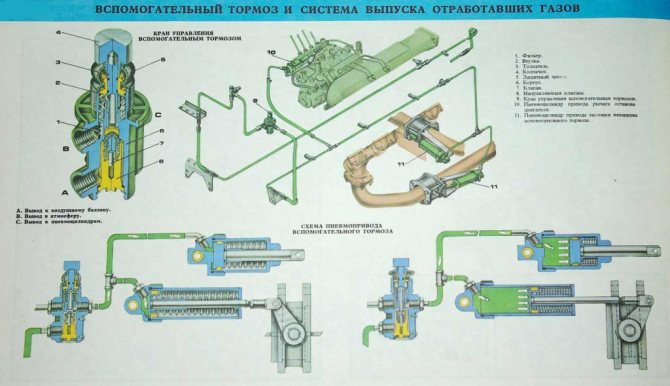

Вспомогательная система

Вспомогательные тормозные механизмы устанавливаются на крупногабаритные и тяжеловесные машины, используемые для перевозки различных грузов на дальние расстояния. Они позволяют частично разгрузить основную систему, когда автомобиль в течение достаточно длительного времени затормаживается на дорогах, проходящих по холмам или расположенным в горах.

Стояночная система

У стояночной тормозной системы имеется механический привод, за редким исключением, на задние колеса. От рычага стояночного тормоза тонким тросом идет к задним тормозным механизмам, в которых установлено устройство, прижимающее к барабану (диску) штатные либо дополнительные (стояночные) колодки. Регулировку стояночного тормоза обычно производят с помощью эксцентрика на тормозном механизме, а также регулировочной гайкой штока приспособления, соединяющего приводной трос и рычаг, или методом изменения места расположения рычага в салоне автомашины.

Диски и барабаны

Рис 4. Схема действия дискового тормозного механизма1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза

Дисковый тормозной механизм (рисунок 4) состоит из:

- суппорта;

- тормозных цилиндров (двух или одного);

- тормозного диска;

- двух тормозных колодок.

Суппорты крепятся на поворотных кулаках передних колес автомобиля. В суппорте находятся оба тормозных цилиндра и пара тормозных колодок. Колодки находятся с обеих тормозного диска, который вращается вместе колесом, закрепленном на нем. Когда водитель давит на педаль тормоза, под воздействием тормозной жидкости поршни начинают выдвигаться из цилиндров и прижимать тормозные колодки к поверхности диска. Когда же водитель отпускает педаль, и колодки, и поршни отодвигаются обратно из-за небольшого «биения» диска. В отличие от барабанных, дисковые тормоза очень просты в обслуживании. Замена тормозных колодок в этих механизмах не доставит больших хлопот даже новичку.

k

Преимущества дисковых тормозов:

- характеристики дисковых тормозов не теряют стабильности при воздействии повышенной температуры, а у барабанных эффективность снижается;

- температурная стойкость дисков гораздо выше, в том числе и потому, что диски лучше охлаждаются (некоторые типы тормозных дисков не монолитные, а полые внутри с отверстиями для лучшей вентиляции);

- большая эффективность торможения уменьшает тормозной путь;

- ниже вес и меньше размеры;

- увеличивается чувствительность тормозов;

- уменьшается время срабатывания;

- изношенные колодки легко заменяются, тогда как на барабанных приходится тратить усилия и время на подгонку колодок, прежде чем одеть барабаны;

- примерно 70% кинетической энергии автомашины гасится передними тормозами, при наличии и задних дисковых тормозов нагрузка на передние диски снижается;

- температурные расширения на качество контакта тормозных поверхностей не влияют.

Рис 5. Схема действия барабанного тормозного механизма1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 — поршни рабочего тормозного цилиндра; 5 — стяжная пружина; 6 — фрикционные накладки; 7 — тормозные колодки

Барабанный тормозной механизм (рисунок 5) включает следующие компоненты:

- тормозной щит;

- тормозной цилиндр;

- две тормозные колодки;

- стяжные пружины;

- тормозной барабан.

Тормозной щит жестко крепится к балке заднего моста, а на щите установлен рабочий тормозной цилиндр. В результате нажатия на тормозную педаль поршни в цилиндре раздвигаются и давят на верхние части тормозных колодок. Колодки, изготовленные в форме полуколец, своими накладками прижимаются к внутренней поверхности тормозного барабана, который вращается при движении автомобиля вместе с колесом, которое на нем и закреплено. Торможение колеса осуществляется за счет силы трения, возникающей при контакте между барабаном и накладками колодок. Когда водитель отпускает педаль тормоза, стяжные пружины возвращают колодки на прежние позиции.Основные преимущества барабанных тормозов:

- невысокая стоимость и простота изготовления;

- эффект механического самоусиления. Вследствие того, что нижние части тормозных колодок связаны между собой, трение передней колодки о барабан усиливает прижатие к поверхности барабана задней колодки. Данный эффект способствует многократному росту тормозного усилия, передаваемого от водителя, и быстрому повышению тормозящего действия при увеличении давления на педаль.

ТО при пробеге около 50 000 км или эксплуатации авто более 3 лет

- Эксплуатация тормозной системы более 3 лет и пробег машины более 50 000 км считается «солидным возрастом», при котором из-за большой выработки рабочих элементов надежность тормозной системы понижается вдвое. Поэтому технический осмотр и ремонт проводится более обширно, причем замена рабочих узлов считается более перспективной, чем их переборка (ремонт), ведь выработка образуется и на зеркалах рабочих цилиндров гидравлики, которая восстановлению не подлежит.

- Замена выработанных элементов тормозной системы (резинотехнические изделия, поршни, пружины), конечно, продлевает сроки эксплуатации узлов, но всего лишь на еще один срок (до 50 000 км). Затем рекомендуется обязательная замена выработанных узлов, т.к. за такой срок выработка зеркал становится критичной, а в самом металле проявляется усталость, что приводит к образованию трещин, особенно на резьбовых соединениях.

- При пробеге более 50 000 км тщательная выбраковка проводится не только деталей гидравлической системы, но и тормозных дисков и барабанов. Обычно при таком сроке могут образовываться на их поверхности борозды и неравномерная выработка, которая устраняется только на специализированных станках протачиванием.

- При невозможности провести восстановительные работы на СТО или при выработке металла до критического размера поля допуска проводится замена тормозных дисков и барабанов на новые. Восстановление облегченных вентилируемых тормозных дисков и барабанов практически невозможно, т.к. уменьшение стенки металла приводит к снижению его прочности, что может вызвать при экстренном торможении его растрескивание.

- Эксплуатация тормозных дисков и барабанов с неровными рабочими поверхностями не допускается, т.к. нарушается режим работы трущихся деталей, что приводит либо к неэффективному торможению, либо к блокировке колес.

- При капитальном ремонте тормозной системы не допускается промывка деталей маслянистыми жидкостями, т.к. попадание даже малого количества масла в трубопроводы с тормозной жидкостью приводит к возникновению суспензионных пробок. Поэтому перед сборкой деталей гидравлической системы очистка производится насухо, а их смазка выполняется только тормозной жидкостью.

- Не допускается использование (тем более смешивание) не соответствующей тормозной жидкости, ведь они не все совместимы между собой, а неправильный выбор или применение некачественной тормозной жидкости может привести к отказу тормозов именно в критической ситуации. Это связано с физическими особенностями разных тормозных жидкостей.

- Лучшие результаты прокачивания тормозной системы получаются при использовании специального устройства (обычно на СТО оно есть), подающего жидкость под давлением, за счет которого качественно удаляется весь мусор и воздух из системы. Самостоятельная прокачка гидравлической системы может потребовать повторения операции несколько раз, ведь воздух и мусор передвигаются постепенно. К тому же воздух может «растворяться» в тормозной жидкости, а со временем концентрироваться в рабочих тормозных цилиндрах.

- Замена РТИ должна проводиться только на качественные изделия, соответствующие вашей тормозной жидкости, т.к. при неправильном выборе РТИ они просто растворяются или разбухают в тормозной жидкости.