Турбокомпрессор: устройство,принцип работы,фото,видео

Содержание:

- Принцип работы турбонаддува

- Регулировка давления наддува

- Изменяемая геометрия выхлопных лопаток

- Температура выхлопа

- Условия работы турбокомпрессора

- Плюсы и минусы оборудования

- Работа турбокомпрессора на дизельном двигателе

- Автомобильные турбины: Функции и как увеличить срок службы

- Минусы турбины на дизельном двигателе

- Что ещё входит в систему турбонаддува

- Устройство турбины дизельного двигателя

- Можно ли с помощью тюнинга оснастить автомобиль с обычным двигателем турбокомпрессором?

- Принцип работы турбокомпрессора

- Турбояма

- Работа турбокомпрессора автомобиля (турбонагнетателя двигателя)

Принцип работы турбонаддува

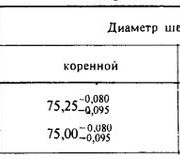

Принцип работы турбонаддува достаточно прост. Выхлопные газы, которые выбрасывает двигатель, попадают на турбину и придают ей вращение. Турбина, в свою очередь, передаёт крутящий момент компрессору, он засасывает воздух и сжимает его. После этого сжатый воздух направляется в цилиндры двигателя. Опционально в эту схему вносится промежуточный охладитель воздуха — интеркулер. Он снижает температуру сжатого компрессором воздуха, соответственно уменьшая его объём. Это избавляет от неприятных эффектов вроде детонации, и повышает общую эффективность системы.

Смысл закачивания дополнительного воздуха становится ясен, если вспомнить принцип работы двигателя внутреннего сгорания. В его цилиндрах сгорает топливо-воздушная смесь, этот процесс толкает поршень, который проворачивает коленвал

Но, для эффективного сгорания смеси важно соблюдать правильное соотношение топлива и воздуха, поэтому нельзя повысить мощность просто добавив в смесь больше топлива. Вместе с увеличением количества топлива нужно увеличивать и количество воздуха

Рекомендуем: Можно ли в двигатель залить трансмиссионное масло: в чем отличие от моторного?

Это можно сделать увеличив объём цилиндра, чтобы в него помещалось побольше воздуха. Но можно пойти другим путём — повысить плотность воздуха, загоняемого в цилиндры. Тогда с той же единицы рабочего объёма двигателя можно снимать ощутимо большую мощность. Хороший пример — спорткары, где каждый литр объёма может выдавать более 150 л.с. Конечно, помимо турбонаддува там используют ещё массу ухищрений. Но вполне реально получить 105-115 л.с. на литр с помощью одного только турбирования.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Изменяемая геометрия выхлопных лопаток

Используемые турбокомпрессоры оснащены панелью управления выхлопом с изменяемой геометрией. Рулевые колеса в турбокомпрессоре — это лопатки, прикрепленные к общему кольцу, расположенному по окружности ротора турбины. Пневматический привод используется для управления их наклоном (положением лопастей по отношению к ротору). Возможность изменения угла наклона лопастей приводит к тому, что поток воздуха, возможно без турбулентности, течет к ротору турбины. На малых оборотах руль наклонён под большим углом так, чтобы наддув был как можно более высоким, не оказывая отрицательного воздействия на турбокомпрессор. Описанное решение работает и тогда, когда необходимо снизить уровень подзарядки. В этом случае лопатки установлены таким образом, чтобы поток был турбулентным. Это приводит к снижению давления наддува. Преимуществами этого решения являются более высокий КПД, чем в случае перепускного клапана, более низкая температура и давление выхлопных газов (без потери мощности), меньшее время отклика турбокомпрессора

После внедрения в автомобили турбонагнетателей с изменяемой геометрией рулевых колес они использовались только в дизельных двигателях. Это было связано с несколько более низкой температурой выхлопных газов. В двигателях с искровым зажиганием температура выхлопных газов превышает 900 ° C, что требует использования более дорогих строительных материалов. Первым автомобилем, который использовал этот тип турбокомпрессора, был Porsche 911, для которого BorgWarner специально разработал турбокомпрессор. Однако представители компании не раскрыли, какой материал, способный выдерживать преобладающие высокие температуры выхлопных газов, был использован в конструкции описываемого элемента.

В дизельных двигателях избыточный лямбда-фактор воздуха не имеет значения, и подача воздуха не ограничивается дроссельной заслонкой, несмотря на ее наличие

Однако это важно в двигателях с искровым зажиганием. Именно в этом типе питания важной проблемой, связанной с работой турбокомпрессора, является поддержание лямбда — коэффициента избытка воздуха около единицы

Зачем? Потому что при малых нагрузках на привод или, например, снятие ноги с педали акселератора (закрытие дроссельной заслонки), воздушный поток не является непрерывным. Это создает тяжелые условия для работы компрессора, ротор которого вращается с довольно высокой скоростью. В результате перед дроссельной заслонкой создается давление наддува. Для предотвращения этого используется продувочный клапан, иначе известный как сливной клапан.

Перспективным решением является управление турбонагнетателем с помощью электрических приводов, а не пневматических приводов, как описано выше. Главное преимущество — ускорение реакции силового агрегата, в том числе турбины, на резкое нажатие на педаль акселератора.

Это делается таким образом, что при нажатии педали акселератора включается электродвигатель, который предназначен для получения подходящей высокой скорости вращения компрессора. После достижения соответствующей частоты вращения турбина включается (один компрессор и вал турбины с использованием муфты). Еще одно преимущество этого решения состоит в том, что контроллер не допускает слишком высоких частот вращения турбины. Конечно, описываемое современное решение оснащено датчиками и драйверами, чтобы работа турбокомпрессора была максимально эффективной.

Турбокомпрессоры похожи на настоящее и будущее современной автомобильной промышленности, по крайней мере, в обычных приводных агрегатах. Автомобильное будущее еще не определено. Ведутся работы по различным источниками энергии и альтернативным видам топлива. Однако это планы на будущее. А пока давайте наслаждаться тем, что у нас есть, то есть бензиновыми или дизельными агрегатами с турбонаддувом.

Температура выхлопа

Если говорить про бензин — то она составляет примерно – 800 – 900 градусов Цельсия.

А вот у дизеля, она намного меньше (примерно на 250 — 300 гр.) и составляет всего 500 – 600 градусов Цельсия.

Чем же это выгодно? ДА все просто. Турбина, а именно ее вращающаяся часть (вал, втулки), должна хорошо смазываться. Обычно через них проходят тонкие масляные каналы, которые нужны еще и для отведения излишнего тепла.

Масло – обычное моторное, качественные варианты (скажем какая-то синтетика), прекрасно противостоит температурам (может выдержать до 900 — 1000 °C). НО как мы знаем температура выхлопа бензинового мотора, находится, можно сказать, на грани. А что если вы сильно и долго газуете (буксуете)?

У ДИЗЕЛЯ, таких проблем нет! Как мы также сверху разобрались, температура выхлопа всего 600°C, это намного меньше. Соответственно масло в более выгодных условиях, коксование (при должной смене), практически не должно проявляться.

Условия работы турбокомпрессора

Условия работы современных турбокомпрессоров довольно тяжелые. Высокая частота вращения достигает даже более 200000 об / мин Температура выхлопных газов при использовании турбонагнетателя выше, чем в выхлопных газах двигателей без наддува. В случае двигателей с самовоспламенением температура выхлопных газов составляет около 700 градусов по Цельсию, а в случае двигателей с искровым зажиганием — около 1000 градусов по Цельсию. Из-за температуры выхлопных газов и пульсации давления выхлопных газов необходимо использовать улучшенные материалы для таких элементов, как: роторы, корпус турбины, компрессоры, валы и подшипники скольжения

Тяжелые условия работы турбокомпрессора

Длительная эксплуатация турбокомпрессора напрямую связана с уходом за автомобилем. Под уходом за автомобилем подразумевается частая замена масла (желательно раз в год) вместе с масляным фильтром и воздушным фильтром. Это предотвращает попадание различных частиц материала в ротор компрессора, который является очень точной и чувствительной деталью к этому типу загрязнения.

Наиболее частые повреждения турбокомпрессора включают:

- загрязнения всасываемого воздуха (грязь, пыль, песок и т. д.);

- загрязняющие вещества в выхлопных газах (инородные тела из топливного бака, фрагменты клапанов и т. д.);

- масляное загрязнение;

- слишком низкий уровень масла;

- углеродный шлам, образовавшийся в результате слишком высокой температуры выхлопных газов.

Плюсы и минусы оборудования

Среди преимуществ стоит выделить:

- Низкий уровень вибрации;

- Высокая надежность и долговечность;

- Небольшие эксплуатационные затраты на обслуживание и эксплуатацию.

Кроме того, приборы имеют компактные габариты, достаточно легкие и способны проработать до 40 тысяч часов без ремонта при условии грамотного использования. Они оснащаются дизельным двигателями нового поколения, которые отличаются минимальным потреблением топлива, что делает затраты минимальными.

Смотрим видео, аспекты подбора оборудования:

Конструктивные особенности приборов обеспечивают их непрерывную работу в течение длительного периода времени. При этом не требуется постоянный контроль со стороны человека. Дизельные компрессоры этого класса производят воздух в конкретном диапазоне давления, что позволяет потребителю экономить на приобретении дополнительного оборудования.

Критерии выбора

Покупка передвижного дизельного компрессора должна осуществляться с учетом основных критериев его использования

В первую очередь обращают внимание на тип привода. Если предполагается использовать оборудование на отдаленной строительной площадке или при ремонте дорог, рядом с которыми нет электросети, то стоит купить дизельный агрегат. Они способны работать в автономном режиме и не зависят от наличия электричества

Они способны работать в автономном режиме и не зависят от наличия электричества.

Если предполагается работа сразу с несколькими устройствами, то необходимо выбирать модель соответствующей мощности.

Стоимость оборудования также является одним из главных аспектов выбора. Исходя из нее можно порекомендовать продукцию Компании Atmos. Ее продукция отличается высоким качеством при умеренных ценах.

Популярные модели компрессоров

Отечественный рынок предлагает покупателям различные типы таких агрегатов. Они отличаются по конструкции, марке производителя.

Среди наиболее популярных продуктов изделия компаний:

- Atlas Copco;

- Airman;

- Porta.

Дизельные агрегаты бельгийского производителя отличаются надежностью, невысоким расходом топлива, удобной эксплуатацией.

Они представлены широкой линейкой и классифицируются по:

- Конструкции;

- Давлению;

- Производительности.

Компания выпускает как передвижные, так и стационарные модели. Причем последние могут укомплектовываться опорами. Передвижные наоборот отличаются максимальной мобильностью и могут буксироваться со скоростью до 90 км/ч.

Давление у различных моделей Атлас Копко находится в диапазоне от 7 до 35 бар, а производительность достигает 65 м³/мин. Комплектуются такие приборы двигателями марок Deutz или Caterpiller, которые отвечают самым строгим требованиям европейских стандартов по экологии.

Передвижные агрегаты Airman обладают производительностью до 11 тысяч литров в минуту при давлении в 7 бар. Они комплектуются ресивером, имеют шасси и могут легко транспортироваться по строительной площадке, а при необходимости и по городу.

Прибор помещен в шумоизолирующий кожух, поэтому создает минимальный шум в процессе эксплуатации. Эта особенность позволяет купить дизельный компрессор, если требуется его установка в непосредственной близости к рабочему месту.

Смотрим видео о передвижной модели марки Порта:

Агрегаты Porta оснащены винтовым приводом и предназначены для использования в процессе проведения дорожных, ремонтных работ. Несмотря на свои небольшие габариты они обладают отличной производительностью при низком уровне шума и минимальном расходе топлива. Прибор оснащен откидным шумозащитным кожухом, выполненным из металла и может поставляться как на шасси, так и на опорах.

Прибор укомплектован двигателем с системой холодного запуска, которые относятся к наиболее экономичным и малошумным. Токсичность выхлопа в нем соответствует европейским стандартам.

Подведем итоги

Применение этих агрегатов позволило значительно облегчить труд человека, но так как на дизельный компрессор цена достаточно высокая, то выбирать его следует основательно. Прежде чем совершить покупку, следует уточнить степень очистки воздуха прибором и наличия в нем влаги. При проведении работ требующих особых условий компрессор может укомплектовываться осушителем и фильтрами. Рекомендации по эксплуатации и обслуживания прибора обычно указаны в инструкции по эксплуатации. При их соблюдении оборудование прослужит длительный срок.

Работа турбокомпрессора на дизельном двигателе

Работа осуществляется по следующие схеме:

- Компрессор нагнетает сжатый атмосферный воздух.

- Воздушная масса смешивается с топливом и поступает в цилиндры.

- Полученная топливно-воздушная смесь воспламеняется, что приводит поршни в движение.

- Параллельно с этим процессом появляются отработанные газы, которые направляются в выпускной коллектор.

- Скопившиеся в корпусе газы значительно увеличивают скорость.

- Вращение переходит (по валу) на компрессорный ротор, он втягивает новую порцию воздуха.

Получается интересное взаимодействие. Ротор вращается быстрее — больше поступает воздуха. Чем больше воздуха поступает — тем быстрее вращается ротор.

Автомобильные турбины: Функции и как увеличить срок службы

Автомобильные турбокомпрессоры являются ключевым компонентом для увеличения мощности любого автомобиля. В последние годы все больше новых автомобилей стали оснащаться турбинами. Благодаря турбокомпрессорам автопроизводители не только повышают мощность автомобилям, но и делает их выхлоп экологически чище. К сожалению, помимо плюсов, есть и минусы при использовании автомобильных турбин. Главный минус- это ресурс турбокомпрессора. К счастью, существуют некоторые рекомендации, которые позволяют увеличить срок службы компонентов турбонаддува. Предлагаем вам узнать, как работают турбокомпрессоры в современных автомобилях, а также узнать, как вы можете предотвратить преждевременный выход турбины из строя.

Приобретая в наши дни новый автомобиль, скорее всего, он будет оснащен турбированным двигателем, благодаря чему транспортное средство имеет неплохую мощность, низкий расход топлива и более чистый выхлоп. Давайте подробнее узнаем, что же такое турбокомпрессор, а также узнаем самые важные факты о нем. В том числе, мы расскажем о самых частых дефектах и поломках автомобильных турбин.

На сегодняшнем рынке пока не все автомобили оснащаются турбинами. Но уже через несколько лет купить машину без турбированного мотора у вас вряд ли получится. Причем это касается не только бензиновых моделей автомобилей. Дело в том, что турбиной оснащаются, в том числе, и дизельные двигатели.

Так что турбокомпрессоры в наши дни стали неотъемлемой частью большинства современных автомобилей. Но, несмотря на то, что турбированные двигатели стали очень популярны несколько лет назад, технология двигателей, оснащенных турбокомпрессорами, появилась уже более 100 лет назад.

В 1905 году Швейцарский изобретатель Альфред Бучи изобрел систему нагнетания, которая работала от выхлопных газов в двигателе внутреннего сгорания. Смысл этого изобретения прост и основан на принципе работы лопастей ветряной мельницы, которые вращаются потоком ветра. Только вместо ветра в изобретении Альфреда использовался выхлоп отработанных газов силового агрегата, который и вращал лопасти.

К сожалению, в те годы Альфреду удалось получить только патент на изобретение. Увы, построить партию опытных образцов у изобретателя не было возможности.

В 1913 Французский профессор Огюст Рато впервые в мире оснастил самолет турбокомпрессором, основанным на изобретении Бучи.

В 1915 году Альфред Бучи построил прототип корабля, оснащенного дизельным двигателем с турбиной.

Позднее, турбокомпрессоры пришли в мир автоспорта, где перевернули представление о мощности автомобилей.

Недавно автопроизводители вспомнили о технологиях турбированных моторов, которые намного эффективнее обычных двигателей. В первую очередь автомобильные компании стали оснащать турбокомпрессорами дизельные маломощные двигатели. В итоге, благодаря турбонаддуву многие современные дизельные моторы по мощности приблизились к бензиновым силовым агрегатам.

Это интересно: Как начать самостоятельно обслуживать автомобиль?

В итоге сегодня турбомоторы стали незаменимыми для автопроизводителей, которые вынуждены подстраиваться под новые экологические нормы, которые действуют в США и Европе. Благодаря использованию турбокомпрессоров, современные автомобили стали намного экономичнее, мощнее, а также имеют низкий уровень вредных веществ в выхлопе.

В конечном итоге все современные автомобили в наши дни, выпускаемые в автопромышленности, являются самыми экологическими чистыми за всю историю автомира.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Что ещё входит в систему турбонаддува

Турбина — сложный агрегат, инженерам потребовалось несколько десятилетий, чтобы довести систему до ума. Только на первый взгляд решение компенсировать потери КПД за счёт выхлопных газов кажется простой. Даже после создания устройства у него долгое время наблюдались определённые проблемы.

Например, не удавалось решить проблему турбоямы — задержки после нажатия на педаль газа и запуском ротора. Решение нашлось в виде использования двух клапанов. Один из них использовался для вывода излишек воздуха, а второй предназначался для выхлопных газов. Кроме того, современные турбины имеют изменённую геометрию лопаток, что серьёзно их отличает от подобных устройств второй воловины XX столетия.

Можно выделить ещё одну проблему, которая заключалась в излишней детонации — с ней тоже успешно справились современные инженеры. Проблема заключалась в том, что температура в рабочих секторах цилиндров резко увеличивалась во время нагнетания воздуха, особенно в последней стадии такта. Решение нашлось в установке интеркулера (промежуточного охладителя воздуха).

Интеркулер — устройство для охлаждения наддувочного воздуха. Он выполняет сразу две функции — препятствует детонации и не даёт уменьшиться плотности воздуха. В результате удалось сохранить работоспособность всей системы.

Также стоит отметить и другие важные составляющие турбины.

Регулировочный клапан. Отвечает за поддержание заданного уровня давления, излишки давления поступают в приёмную трубу.

Перепускной клапан. Используется для вывода излишних воздушных масс обратно во впускные патрубки — это нужно для снижения мощности при её избытке.

Стравливающий клапан. Если дроссель закрывается и нет датчика массового расхода воздуха, клапан будет возвращать излишки воздуха обратно в атмосферу.

Патрубки. Герметичные отрезки трубы. Одни используются для подачи воздуха, вторые для подачи смазочного масла.

Выпускные коллекторы. Должны быть совместимы с турбокомпрессором.

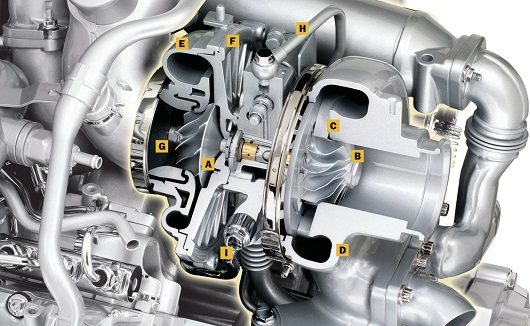

Устройство турбины дизельного двигателя

Турбокомпрессор является решением, которое устанавливается как на бензиновый, так и практический на каждый современный дизельный двигатель автомобиля. Моторы с турбонаддувом в обиходе называются турбодизелями. Указанный компрессор представляет собой своеобразный насос для воздуха, который приводится в действие турбиной. Турбину дизельного двигателя вращает энергия выхлопных газов.

Главной задачей устройства является нагнетание воздуха в цилиндры дизельного ДВС под давлением. Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь. Результатом становится значительное увеличение мощности двигателя без необходимости физически увеличивать объем цилиндров.

Можно ли с помощью тюнинга оснастить автомобиль с обычным двигателем турбокомпрессором?

Благодаря современным турбосистемам, фактически любая машина может быть оборудована турбонаддувом. В большинстве случаев для этого необходимо обратиться в специализированное тюнинг-ателье или автомастерскую. Перед установкой турбины специалисты проверят, выдержит ли ваш двигатель повышение мощности за счет турбонаддува

Также специалисты проведут диагностику топливной системы, которая играет важное значение в турбированных двигателях

Затем, если установка турбины возможна специалисты проведут ряд модернизаций вашего автомобиля: установка турбокомпрессора, изменение программного обеспечения блока управления двигателем, который отвечает за впрыск топлива, изменение системы выхлопа (изменение системы выпуска отработанных газов), изменение системы подачи топлива и т.п.

При тюнинге автомобиля во время которого устанавливается турбина, главная задача специалистов найти компромисс между производительностью двигателя и долговечностью работы силового агрегата и турбины.

Главный враг любого двигателя- это отработанные газы. Чем быстрее газы удаляются из двигателя, тем лучше.

Также вы должны помнить, что любая турбина за счет подачи кислорода под давлением увеличивает температуру воспламенения топлива в камере сгорания, что естественно сказывается на ресурсе двигателя.

Поэтому в процессе тюнинга специалисты тщательно настраивают оптимальное давление турбины для вашего автомобиля.

Дело в том, что, по сути, даже с небольшого двигателя можно выжить огромное количество мощности за счет подачи кислорода под высоким давлением в двигатель. Но в этом случае ресурс силового агрегата может сократиться более чем в 2-3 раза из-за повышенной температуры воспламенения топлива в камере сгорания.

Так что в процессе выбора марки и модели турбины специалисты стараются настроить давление турбины таким образом, чтобы оно не очень сильно повлияло на ресурс двигателя.

К сожалению, эта проблема относится не только автомобилям, на которые с помощью тюнинг работ были установлены турбокомпрессоры. Даже заводские турбированные двигатели в наши дни имеют не очень большой ресурс. Особенно это касается недорогих автомобилей, которые в последние годы стали оснащаться малолитражными двигателями, оснащенные турбинами. Производители таких автомобилей в погони за потребителем, стараются сделать транспортные средства самыми экономичными на рынке без потери мощности. Согласно законам физики, это возможно только за счет увеличения давления кислорода, который поступает в двигатель. Естественно, в этом случае производитель настраивает турбину на максимально высокое давление, что неизбежно ведет к существенному уменьшению срока службы двигателя.

Принцип работы турбокомпрессора

Принцип работы приспособления выглядит следующим образом:

- отработавшие газы из выпускных клапанов по специальному патрубку направляют в часть корпуса устройства, в которой расположено колесо турбины;

- под воздействием газов колесо начинает вращаться и приводит в движение вал, который расположен в продольной оси корпуса;

- вал, в свою очередь, приводит в движение компрессионное колесо;

- компрессионное колесо непосредственно из атмосферы или через воздушный фильтр забирает воздух и нагнетает его во впускные клапаны;

- в результате в цилиндрах формируется более высокое давление и образуется более высокая концентрация кислорода.

При этом поступление отработавших газов на колесо регулируется впускным клапаном. Положение его заслонки определяет ЭБУ. Это делается на основе показаний различных датчиков. Чем большая мощность необходима в конкретных условиях передвижения транспортного средства, тем шире открывается заслонка. Действует и обратное правило – при избыточной мощность просвет клапана уменьшается, и работа турбокомпрессора делается менее интенсивной.

Турбояма

«Турбояма” (турболаг)” — задержка увеличения оборотов и мощности двигателя при резком нажатии на педаль акселератора (“газа”). Эффект связан с инерционностью системы — требуется время, чтобы ускорившийся поток выхлопных газов раскрутил турбину. Основной способ устранения — снижение размеров и массы вращающихся деталей для облегчения их быстрого раскручивания. Однако это ведет к снижению производительности турбокомпрессора и для сохранения необходимого давления наддува приходится увеличивать частоту вращения ротора или применять корпус турбины с изменяемым проходным сечением.

Работа турбокомпрессора автомобиля (турбонагнетателя двигателя)

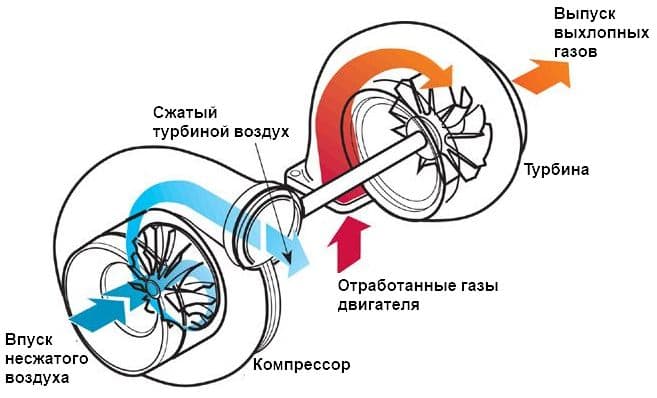

Схема турбонагнетателя

Тремя основными элементами, содержащимися в конструкции турбокомпрессора являются: центробежный компрессор, турбина и центральный корпус. Кинетическая энергия отработанных газов под воздействием турбины преобразуется во вращательное движение компрессора. Также турбина соединяет турбинное колесо, помещённое в специальный корпус в форме улитки.

Поступая в улитку, отработавшие газы перемещаются по каналу, а затем попадают на лопасти турбинного колеса. Затем оно набирает скорость в пределах 250 000 оборотов в минуту. Вал, к которому приварено турбинное колесо, передаёт на колесо компрессора энергию, которая придаёт его вращению. Лопасти турбинного колеса становятся проводниками отработавших газов, которые затем покидают турбину через отверстие в центре турбокомпрессора и выходят в выпускную систему.

Составляющие турбины изготавливаются из жароустойчивых металлов, так как внутри турбокомпрессора достигается невероятная температура. В состав турбинного колеса входит железоникелевый сплав, а в состав центрального корпуса — жаропрочная сталь.

От формы и размера турбины напрямую зависит производительность турбокомпрессора. Больший размер турбины увеличивает производительность компрессора. Значительный прирост мощности наблюдается в турбинах большего размера, потому что они могут использовать большее давление отработавших газов. Однако в таких турбокомпрессорах, на низких оборотах, значительна вероятность возникновения турбоямы. Номинальная скорость достигается гораздо быстрее при использовании турбокомпрессора меньшего размера, но они показывают меньшую производительность.

Перепускной клапан устанавливается в корпус турбины для управления уровнем давления наддува. Регулировка клапана производится при помощи системы управления двигателем. Клапан оснащён пневматическим приводом.

Вал располагается в центральном корпусе. Это позволяет ему достигать максимальной скорости вращения при минимальном трении. Вращение происходит в одном или двух подшипниках. Для этой цели подойдут различные конструкции подшипников скольжения. Шарикоподшипники используются редко.

Система смазки двигателя обеспечивает полную смазку подшипников и вала. Промеж корпусом и подшипником имеется много пропускных каналов, через которые протекает масло. Помимо функции смазки, масло оказывает охлаждающий эффект на нагретые детали. Лучше всего охлаждение происходит в двигателях с искровым зажиганием, в которых центральный корпус турбины входит в систему охлаждения двигателя.

Дополнительный объем давления во впускной системе создаётся при воздействии центробежного компрессора. Его конструкция похожа на аналогичные механические нагнетатели. Составляющими центробежного компрессора являются корпус и компрессорное колесо. В ЦК (центробежный компрессор) поток воздуха проходит путь от центра колеса до корпуса. Резкое понижение скорости потока воздуха позволяет преобразовать его кинетическую энергию в давление. Впускной коллектор пропускает сжатые потоки воздуха в двигатель. При изготовлении компрессорного колеса и корпуса используется алюминий.

Для снижения последствий турбоямы и повышения производительности, конструкция турбокомпрессора постоянно совершенствуется. Наиболее востребованными техническими решениями являются — постоянная модернизация конструкции турбокомпрессора позволяет уменьшить последствия турбоямы и повысить его производительность. Ниже можно посмотреть список самых эффективных способов модернизации:

- При использовании прочных и лёгких материалов достигается значительное снижение массы турбины. Например, керамики.

- Установка новых подшипников с пониженным уровнем трения.

- Раздельный турбокомпрессор

- Турбина с изменяемой геометрией

Поговорим подробнее о последних двух пунктах этого списка.

Это интересно: Парктроник: виды, устройство