Схема топливной системы инжекторного двигателя

Содержание:

Схема системы питания

Схема системы питания дизельного двигателя включает в себя основные компоненты, в число которых входят:

- Бак для топлива;

- Фильтры очистки топлива (грубой и тонкой);

- Насос топливный, подкачивающий;

- Насос топливный, создающий высокое давление (ТНВД);

- Форсунки;

- Трубопровод для перекачки топлива под низким давлением;

- Трубопровод высокого давления;

- Фильтр воздушный

Схема топливной системы имеет вспомогательные компоненты, к которым можно отнести электрические насосы, детали выпуска отработанных газов, фильтры очистки от сажи, глушители и т.п. Общее устройство системы питания предполагает деление топливной аппаратуры на две группы:

- Аппаратура, подводящая топливо;

- Аппаратура, подводящая воздух.

Топливная аппаратура дизельных двигателей может иметь различное устройство, система разделённого типа, на сегодняшний день является наиболее распространенной. Для этой системы характерно разделение ТНВД и форсунок на отдельно функционирующие устройства.

Топливо проходит путь по путепроводам высокого и низкого давления. Проверка шлангов подачи топлива является обязательным условием эксплуатации силовой установки.

Хранение, фильтрация и подача к ТНВД происходит при невысоком давлении. После чего, топливный насос поднимает давление в системе для правильного дозирования и подачи порции топлива в камеру сгорания в нужный момент.

Систему питания дизельного мотора обслуживает два насоса:

- Насос, создающий высокое давление;

- Насос, подкачки топлива.

Насос подкачки топлива осуществляет подачу солярки из бака к фильтрам грубой и тонкой очистки и дальше к насосу, создающему высокое давление. Этот путь жидкость проходит с относительно невысоким показателем давления.

Проходя ТНВД, давление топлива нагнетается до высокого уровня. Порядок работы цилиндров определяет подачу рабочей смеси. Насос, создающий высокое давление имеет несколько секций, каждая из которых отвечает за определённый цилиндр двигателя.

Устройство системы питания дизельного двигателя, осуществляющего два такта, может иметь неразделённый тип. Для таких систем применяется специальное устройство, насос-форсунка. Это своего рода объединение топливного насоса, создающего высокое давление и форсунки в один прибор.

Конструктивный принцип работы системы питания дизельного двигателя, получившего наибольшее распространение, предусматривает расположение форсунок в головке блока цилиндров. Основная задача такого расположения, точное распыление топлива в камере сгорания. К ТНВД, поступает большой объём солярки, её излишки отводятся обратно в бензобак по дренажным трубам.

Форсунки могут быть двух типов:

- Закрытого типа;

- Открытого типа.

Более широкое применение имеют форсунки закрытого типа. В устройстве таких форсунок есть специальная запорная игла, которая закрывает отверстие подачи топлива. Поэтому, полость форсунки соединяется с камерой сгорания только при открытии отверстия и впрыске жидкости.

Как улучшить образование топливно-воздушной смеси

Сложность изготовления топливно-воздушной смеси заключается в том, что данный процесс осуществляется очень быстро. Воздух и смесь проходят через впускной тракт мотора со скоростью 30 — 100 м/c, а время образования смеси не превышает 20 мс. Факторы, которые улучшают смесеобразование и испарение бензина:

- легкоиспаряющаяся жидкость в качестве горючего;

- расширение площади парообразования за счёт распыливания бензина и обдува топливных капель;

- уменьшение давления в той среде, в которую попадает горючее;

- нагревание бензина и воздуха;

- введение эмульсионной жидкости с помощью распылителя.

Устройство узла

Как ни странно, но схема топливной системы дизеля очень схожа с бензиновыми аналогами. Единственное их различие заключается в системе впрыска. Но об этом немного позже, а пока давайте рассмотрим конструкцию данного узла.

Итак, схема топливной системы предполагает наличие следующих конструктивных элементов:

- Бензобак. Данный элемент может быть изготовлен из тонколистовой стали либо из очень плотного полипропилена. На легковых автомобилях и внедорожниках бензобак устанавливается на днище. На грузовых машинах, в частности седельных тягачах, он крепится на специальных опорах между задней и передней осью (с левой или с правой стороны). В топливном баке есть клапан, предотвращающий вытекание горючего при опрокидывании транспортного средства.

- Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.

- Топливный насос. Данный элемент имеет электрический привод и располагается внутри бака. Управление насосом осуществляет электронный блок управления. В действие деталь приводится при помощи специального реле. Когда водитель включает зажигание, он работает некоторое время (не более 4-5 секунд), тем самым обеспечивая нужное давление в системе для запуска двигателя. Также стоит отметить, что насос охлаждается бензином. Поэтому работа при пустом баке может вывести его из строя.

- Топливный фильтр. Зачастую автомобиль снабжается двумя типами данных элементов. Это механизм тонкой и грубой очистки горючего. Сетчатый фильтр монтируется на корпусе топливного насоса. Суть его работы состоит в задержании загрязнений, которые могут попасть в двигатель и образовать лишний нагар. Также исправный фильтр значительно повышает срок эксплуатации насоса, предотвращая его частое загрязнение. Механизм тонкой очистки располагается на днище кузова, перед задней подвеской автомобиля. Данный тип фильтра имеет в своей основе бумажный элемент, который способен задержать мелкие частицы грязи, смол и отложений, которые могут повредить собой топливную систему.

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Рекомендуем: Устройство и принцип работы современного гидротрансформатора

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

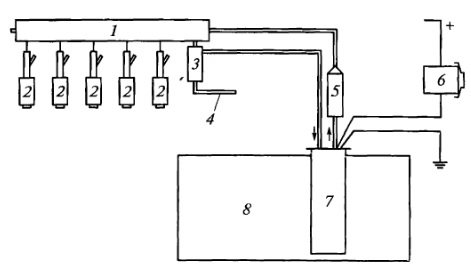

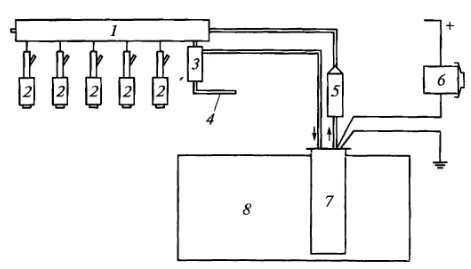

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

ТНВД. Устройство и принцип работы

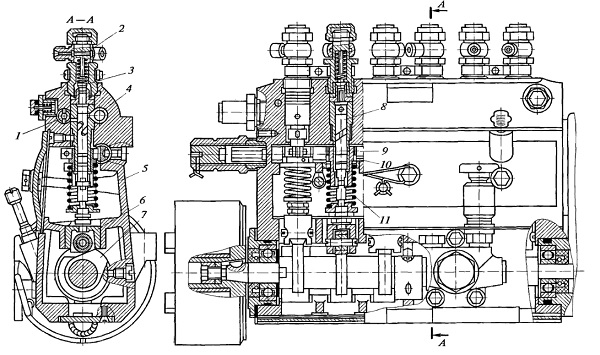

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Бензин

Назначение системы питания бензинового двигателя заключается в подаче, очистке и хранении бензина. Это особый вид топлива, который обладает определенным уровнем испаряемости и детонационной стойкости. От его качества во многом зависит работа двигателя.

Показатель испаряемости говорит о способности бензина менять свое агрегатное состояние из жидкого в парообразное. Этот показатель в значительной степени влияет на особенности образования топливной смеси и ее горение. В процессе работы ДВС участвуют только газообразная часть топлива. Если же бензин находится в жидком виде, он отрицательно влияет на работу мотора.

Жидкое топливо стекает по цилиндрам. При этом с их стенок смывается масло. Такая ситуация влечет за собой быстрый износ металлических поверхностей. Также жидкий бензин препятствует правильному сгоранию топлива. Медленное сгорание смеси приводит к падению давления. При этом мотор не сможет развивать требуемую мощность. Токсичность отработанных газов повышается.

Также еще одним неблагоприятным явлением при наличии жидкого бензина в двигателе является появление нагара. Это ведет к быстрому разрушению мотора. Чтобы поддерживать показатель испаряемости в норме, нужно приобретать топливо в соответствии с погодными условиями. Существует летний и зимний бензин.

Рассматривая назначение системы питания бензинового двигателя, следует рассмотреть еще одну характеристику топлива. Это детонационная стойкость. Этот показатель оценивается при помощи октанового числа. Для определения детонационной стойкости новый бензин сравнивают с показателями эталонных типов топлива, октановое число которых известно заранее.

В состав бензина входят гептан и изооктан. По своим характеристикам они противоположны. У изооктана отсутствует способность к детонации. Поэтому его октановое число составляет 100 ед. Гептан же, наоборот, сильный детонатор. Его октановое число составляет 0 ед. Если смесь в ходе испытаний состоит на 92% из изооктана и на 8% из гептана, октановое число составляет 92.

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Tags: Двигатель, Система питания двигателя

Вперед Система питания топливом газового двигателя

Все записи

Назад Газораспределительный механизм двигателя (ГРМ). Устройство

Типы систем питания

Различают следующие виды систем питания двигателя, отличающиеся местом образования смеси:

- внутри двигательных цилиндров;

- вне двигательных цилиндров.

Топливная система автомобиля при образовании смеси за пределами цилиндра разделяется на:

- топливную систему с карбюратором

- с использованием одной форсунки (с моно впрыском)

- инжекторную

Назначение и состав топливной смеси

Для бесперебойной работы двигателя автомобиля необходима определенная топливная смесь. Она состоит из воздуха и топлива, смешанных по определенной пропорции. Каждая из этих смесей характеризуется количеством воздуха, приходящегося на единицу топлива (бензина).

Для обогащенной смеси характерно наличие 13-15 частей воздуха, приходящихся на часть топлива. Такая смесь подается при средних нагрузках.

Богатая смесь содержит менее 13 частей воздуха. Применяется при больших нагрузках. Наблюдается увеличенный расход бензина.

У нормальной смеси характерно наличие 15 частей воздуха на часть топлива. Обедненная смесь содержит 15-17 частей воздуха и применяется при средних нагрузках. Обеспечивается экономный расход топлива. Бедная смесь содержит более 17 частей воздуха.

Принцип и особенности работы дизеля

Принцип работы дизельного двигателя выглядит как самовоспламенение подающегося распыленного топлива при взаимодействии с разогретым при сжатии воздухом. Такие движки обладают как рядом преимуществ, так и рядом недостатков. К первым можно отнести: принцип его работы идеально подходит для тяжелых грузовиков: он более экономичен по сравнению с бензиновым силовым агрегатом. Недостатки: сам процесс сгорания топлива равносилен взрыву, что уже само по себе не может быть достоинством; топливная аппаратура имеет достаточно сложную конструкцию, поэтому, если она выйдет из строя, вам хорошенько придётся повозиться; развиваемая скорость будет меньше, чем при работе на бензиновых моторах.

Вкратце дизельный двигатель работает следующим образом. В цилиндры через впускные клапаны подаётся воздух. При сжатия его поршнем нагревается до требуемой температуры, а коленчатый вал воспринимает усилие, поступающее от поршня, и преобразует его в крутящий момент.

Дизельный двигатель бывает двух и четырехтактным.

Двухтактный двигатель работает следующим образом: во время рабочего хода поршень передвигается вниз, при этом открываются выпускные отверстия в цилиндре и из него выходят выхлопные газы. В это же время открываются впускные окна, осуществляется продувка воздухом. Далее поршень начинает движение вверх, все окна закрываются, происходит процесс сжатия воздуха. Перед тем, как поршень достигнет верхней «мертвой» точки, топливо распыляется из форсунки, происходит взрыв, и весь процесс повторяется заново.

Работа четырёхтактного двигателя следующая (см. рисунок). В первый такт делается впуск воздуха, в это же время открыт и выхлопной клапан. Второй такт соответствует сжатию воздуха, чтобы он достиг необходимой температуры. На третьем такте впрыскивается горючая смесь в камеру сгорании, и в результате взаимодействия с разогретым воздухом происходит взрыв. Во время четвертого такта осуществляется вывод выхлопных газов из цилиндра.

Современные дизельные двигатели оснащены компьютерным управлением подачи топлива, позволяющим осуществлять впрыскивание горючей смеси в цилиндры дозированными порциями. При такой подаче давление, возникающее в камере сгорания, нарастает плавно без разного рода «рывков», что способствует мягкой и бесшумной работе силового агрегата. Это позволяет сократить расход топлива почти на 20%. Если же в дизеле имеется турбонаддув, это также повышает мощность мотора.

Двигатель на дизельном топливе отличается высокой мощностью и коэффициентом полезного действия в отличие от своего собрата, работающего на бензине. Поскольку сила давления внутри дизельного мотора в два раза больше, чем на бензиновом, он должен иметь высокую прочность. Она достигается путём использования новейших технологий. Это обстоятельство усложняет процесс сборки мотора.

Дизельные двигатели работают на дизельном топливе трех сортов, определяющих климатические условия применения: ДТ-Л летнее, ДТ-Е – межсезонное, ДТ-З – зимнее и ДТ-А — арктическое. Летнее дизельное топливо можно применять только при температуре окружающего воздуха выше 0 градусов Цельсия. Когда температура опускается до минус 20 С, следует применять межсезонное топливо, а при морозах, достигающих минус 30 градусов — зимнее топливо, при более низких температурах применяют арктическое топливо. Дизельное топливо менее пожароопасно, чем бензин.

При низких температурах топливо превращается в желеобразную массу. Это требует содержания автомобиля в отапливаемом помещении или оснащение его устройством подогрева топлива.

Запускают дизельные двигатели, как правило, при помощи подогревательных устройств, смонтированных непосредственно на двигателе. Порядок их применения излагается подробно в заводских инструкциях по эксплуатации автомобилей.

Для очистки выхлопных газов в дизельных двигателях применяют устройства для впрыска в выпускной такт мочевины. Выхлоп дизеля после очистки становится водой, азотом и углекислым газом. Окислы азота в катализаторе превращаются в инертный газ, который не представляет никакой угрозы.

Отрегулированный дизельный двигатель выбрасывает в атмосферу менее вредные отработанные газы, нежели аналогичная установка, которая не имеет данной возможности. В частности, в этом случае показатель окиси углерода значительно меньше, чем у бензиновых двигателей.

Расход топлива при езде невелик, что оправдывает приобретение автомобиля при предвижении на большие расстояния. Однако ремонт дизельных двигателей сложен и требует участия профессионалов. В сильные морозы завести автомобиль труднее, чем бензиновый.

Дизельный двигатель сложнее бензинового, но экономичнее при дальних переездах.