Как притереть клапана в домашних условиях

Содержание:

- Процесс шлифовки ГБЦ

- Дефекты гидрокомпенсаторов

- Процесс растачивания каналов головки

- В каких случаях ГБЦ нуждается в ремонте?

- Как шилифуется головка блока

- Седла клапанов

- Как правильно притереть клапаны: основные методы

- Что нужно для ремонта ГБЦ?

- Как выполнить своими руками правильно

- В каких случаях необходима шлифовка ГБЦ?

- Конструкция детали: что входит в ГБЦ

- Что не стоит полировать

- UAZ Patriot «Посейдон » › Logbook › Разбор мотора и ремонт ГБЦ.Часть 6. Ручная шлифовка Блока Цилиндров.

- Расточка головки блока цилиндров своими руками

Процесс шлифовки ГБЦ

Снимать головку блоков цилиндров для каждого автомобиля разный и описывать его нет смысла. Но стоит понимать, для этого понадобится слить масло, охлаждающую жидкость, снять все, что мешает, ну и запастись новыми расходниками.

Сняв ГБЦ, становится много вопросов, сколько стоит шлифовать её, как это стоит делать и как проверить результат. Но все не настолько страшно как кажется на первый взгляд. Не лишним будет при шлифовке проверить клапана и заменить сальники клапанов. Это делают для того, чтоб после сбора не пришлось притирать прогоревший клапан.

Для начала шлифовки нам понадобится точильный камень или ему подобное, чтоб ровно, точно и без изгибов снимать неровные слои. Далее стоит взять кусок стекла по размерам ГБЦ и немного дизельного топлива, так как оно имеет свойства не высыхать быстро. После небольшой шлифовки протираем тонким слоем всю поверхность ГБЦ дизтопливом и прикладываем чистое и сухое стекло. Оно сразу покажет, где еще есть зазор, а где переборщили с процессом.

Стоит знать, что шлифуя ГБЦ, движения шлифовальным камнем должны быть плавными в виде нуля или восьмерки, но никак не прямые и резкие. В результате должна получиться зеркальная и полностью ровная поверхность, после этого можно смело устанавливать на место и собирать двигатель.

Дефекты гидрокомпенсаторов

Самая частая «болезнь» гидрокомпенсаторов — чрезмерный натяг, который может привести к контакту поршня и клапана. Причиной дефекта, как правило, является усталость или обрыв пружины клапана либо засорение предохранительного клапана частицами грязи, находящимися в машинном масле.

В большинстве случаев гидрокомпенсаторы не требуют замены, устанавливать их надо строго на те места, с которых они были демонтированы. При осмотре гидрокомпенсаторов следует убедиться в отсутствии повреждений (в случае использования подвижных гидрокомпенсаторов). При необходимости надо провести механическую обработку опорной поверхности компенсатора, не нарушая ее твердость. Затем детали требуется тщательно очистить, собрать и выполнить проверку жесткости гидрокомпенсатора на основе данных изготовителя. При отсутствии таких данных нормой можно считать время возвращения плунжера в исходную точку после сжатия на 3,0 мм в пределах 10-60 с.

Процесс растачивания каналов головки

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов

Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки

Процедура расточки каналов выполняется до достижения таких диаметров:

- размер впускного канала головки должен составить 3,1-3,2 см;

- диаметр выпускного канала будет 2,9 см.

Процесс растачивания состоит из следующих шагов:

- Производится доработка головки. Увеличивается размер, а также геометрия, если требуется. Методом замеров выполняется определение необходимого диаметра закруглений.

- Выполняется модернизация клапанных седел. С этих компонентов удаляются острые кромки, поскольку при открытии клапанов из-за них образуется высокое сопротивление.

- Производится совмещение отверстий со стороны впускного коллектора с каналами головки. С помощью фрезы надо расточить отверстие до втулки. Если останутся несостыковки, это станет причиной торможения горючей смеси.

- Выполняется растачивание со стороны камеры сгорания. Надо удостовериться в том, что седла для новых клапанов вмонтированы.

- Производится растачивание геометрии посредством шарошек, для этого применяются элементы разных размеров.

- Завершающим этапом будет шлифование каналов. Процедура выполняется до момента, пока поверхность каналов не будет максимально зеркальной.

В каких случаях ГБЦ нуждается в ремонте?

По многим причинам приходится разбирать газораспределительный механизм и головку в целом. Это не мелкотекущий ремонт, как замена предохранителя омывателя. Такой ремонт серьезный, который влияет на всю работу двигателя. Такими причинами могут быть:

- Нарушена целостность прокладки между БЦ и ГБЦ. Это самая частая причина. Прокладка прогорает в результате перегрева двигателя авто.

- Микротрещины в блоке цилиндров или головке БЦ. Это становится понятным, если куда-то уходит, например, охлаждающая жидкость, когда снаружи не видно никаких потеков, а жидкость уменьшается, то, значит либо прогорела прокладка, либо треснула головка мотора.

- Во время проведения ремонта деталей газораспределительного механизма и проведения капитального ремонта ДВС, например, замена маслосъемных колец и поршней, шатунов, пальцев, клапанов, гильзовка цилиндров и т.д.

- Также, стало популярным среди любителей новшества, снимать ГБЦ даже, если нет никаких поломок. Снимают для того, чтобы усовершенствовать и доработать, в общем, делают тюнинг.

В принципе с головкой блока цилиндров может случиться все что угодно, начиная от поломки мелких деталей и заканчивая появлением трещин в самой структуре головки. Но все эти нюансы мы рассматривать не будем, а остановимся на самых характерных поломках крупных узлов и элементов.

Процесс шлифовки узла ГБЦ

Есть несколько причин, из-за которых происходит поломка и, соответственно, ремонт головки блока цилиндров.

- регулярная езда на перегретом моторе;

- нарушение работы и поломки в системе смазки ДВС (имеется в виду некачественная моторная жидкость, попадание антифриза или топлива в масло);

- износ компонентов в результате отработанного ресурса эксплуатации.

Извините, в настоящее время нет доступных опросов.

В каких же случаях необходим ремонт ГБЦ?

- Выход из строя распределительного вала или других компонентов, связанных с этим узлом.

- Выход из строя направляющих втулок.

- Поломка чугунных блоков цилиндров и появление трещин на головке. В данном случае процесс ремонта в домашних условиях осуществляется исключительно в том случае, когда у вас есть сварочное оборудование и вы умеете им пользоваться.

- Замена самих цилиндров. На них могут появиться задиры, трещины или цилиндры попросту могли уже «отжить» свой срок.

- Обрыв клапанов или шатуна. Такие поломки ГБЦ впоследствии могут стать причиной необходимости капитального ремонта мотора.

- Появление трещин в гильзе. Обычно такая проблема возникает в тех случаях, когда автомобилист или мастер на СТО неправильно затянул винты крепления головки.

- Пробитая прокладка. Также является одной из наиболее часто встречаемых поломок. Обычно изнашивается по причине отработанного ресурса эксплуатации.

Собственно, это только малая часть причин, по которым необходимо снятие головки блока цилиндров и ее ремонт. Более подробно о наиболее распространенных методах ремонта неисправностей мы расскажем ниже.

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов. Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т.п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам

Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

https://youtube.com/watch?v=HTLhrCv6Lq8

Седла клапанов

- Проверить износ или повреждение рабочих поверхностей седел клапанов. Незначительный износ устраняется зенкованием под углом 45°. Если такой ремонт уже не возможен, седло клапана нужно заменить.

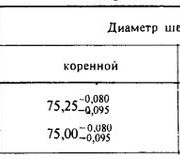

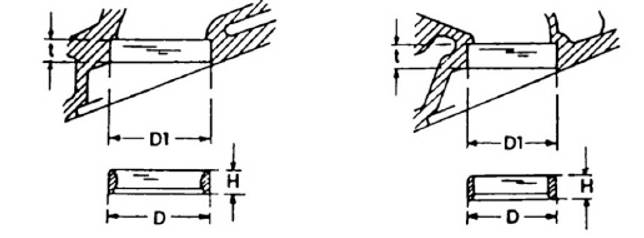

- Седла клапанов запрессованы в головку цилиндров и их размеры различны для разных типов двигателей. Для снятия старых колец их высверливают и после разрушения вынимают из гнезда в головке цилиндров. Затем проверяют размер отверстия «Д1» и, при необходимости. обрабатывают до следующего ремонтного размера. Седло клапана ремонтного размера должно обеспечивать натяг 0.074…0.1 мм. Посадочные диаметры седел клапанов для различных типов двигателей различны.

Головку цилиндров нагреть в водяной ванне до 90°С, а седло клапана охладить сухим льдом, затем при помощи оправки запрессовать седло клапана в головку цилиндров. При отсутствии необходимых условий нужно обратиться в ремонтную мастерскую.

После обработки измерить ширину рабочей фаски седла клапана. Она должна составить 1.3…2.0 мм для впускного клапана и 1.5…2.0 мм для выпускного. При необходимости, ширина рабочей фаски доводится до вышеуказанных размеров зенкованием сверху зенковкой под углом 15° и снизу зенковкой под углом 60°. Затем необходимо притереть рабочие фаски седла клапана и клапана с использованием притирочной пасты. Пасту нанести на рабочую фаску седла клапана и установить клапан, с помощью присоски вращать клапан в двух направлениях, прижимая к поверхности седла. После притирки очистить детали от грязи и остатков притирочной пасты и проверить рабочие фаски седла клапана и клапана

На обеих деталях должно хорошо просматриваться непрерывное матовое кольцо, соответствующее ширине рабочей фаски седла клапана.

Свинцовым стержнем нанести на рабочую фаску клапана полосу, затем осторожно вставить клапан в направляющую втулку и, прижав к седлу клапана, повернуть клапан на 90°.

Вынуть клапан из направляющей втулки и проверить рабочую фаску седла клапана, если следы от свинцового стержня равномерно располагаются по всей поверхности рабочей фаски, то это значит, что притирка выполнена правильно и головка цилиндров пригодна к дальнейшей эксплуатации. При наличии разрывов притирку повторить или использовать подменную головку цилиндров.

Это интересно: Помпа или водяной насос: как провести замену на Рено Логан

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах — рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс — отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия — это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов — сначала крупнозернистой пастой, затем средне‐, а в конце провести финишную обработку мелкозернистым составом.

Важна практика — если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс — минимальный риск испортить клапанную систему. Но времени занимает очень много — до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс — угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели — на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента — технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Что нужно для ремонта ГБЦ?

Максимально эффективная работа возможна только при наличии специальных навыков у исполнителя и оборудования. Подготовка включает в себя: мойку, опрессовку, разборку и дефектовку. Далее наступает черед восстановления распределительных валов, деталей клапанного агрегата, отверстий и резьбовых частей. Финишируют обработкой плоскостей и окончательным монтажом.

Подготовительный этап перед ремонтом ГБЦ начинается с устранения загрязнений (масляных остатков, продуктов горения) для обнаружения проблемных участков. Только после этого можно реально оценить порядок и объем работ.

Опрессовка требуется для поиска механических микроповреждений рубашки охлаждения и проверки седел клапанов.

Перечень инструментов для ремонта блока ГБЦ приведен ниже:

- микрометр (для измерений);

- оправки для запрессовки колпачков и втулок;

- развертка для новых деталей;

- “рассухариватель” пружин;

- зенкеры для восстановления клапанных седел;

- электроплитка для нагрева узла (пригодится перед запрессовкой втулок).

Окончательная дефектация производится после разборки клапанного механизма.

Любые работы по ремонту головок ГБЦ включают в себя демонтаж (исключение — снятие/установка маслосъемных колпачков). Не пренебрегайте тщательной подготовкой, чтобы не столкнуться с нехваткой запчастей и инструментов в процессе восстановления агрегата. Можно приобрести готовый ремнабор или собрать его самостоятельно, но в техцентре весь технологический процесс проходит под строгим контролем.

Как выполнить своими руками правильно

Притирать клапана можно несколькими способами. Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.

- Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

- «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель.

Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления:

- абразивная или алмазная паста;

- пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан;

- керосин.

Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Важный этап притирки клапанов: нанесение абразивной пасты

Притирка своими руками на ВАЗ 2109 с помощью пасты

- Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

- Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

- Винтом зафиксируйте инструмент на клапане.

- Нанесите на притирочную плоскость тарелки абразивную пасту.

- Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

- Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

- По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть на станке

Если есть доступ к станку, лучше воспользоваться им.

- Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

- Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

- Остановите агрегат, снимите клапан и протрите его керосином.

- После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке. Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Конструкция детали: что входит в ГБЦ

Поподробнее рассмотрим, из чего состоит ГБЦ.

Первоначально детали головки изготавливались из чугуна. Выбор материала был обусловлен высокой вибронагруженностью и температурным режимом работы двигателя. Чугун обладает высокой механической прочностью и термоустойчивостью. Он не подвержен деформациям и короблению при нагревании. Основной недостаток чугуна – большой удельный вес. Современное материаловедение позволяет использовать сплавы из легких металлов (например, из алюминия), которые отвечают всем вышеперечисленным характеристикам, но обладают меньшей массой.

Герметизация плоскости разъема блока и головки цилиндров осуществляется посредством специальной прокладки. Это сложная деталь, в основу которой входит армированный асбест. Она должна повторять все контуры и каналы головки и при этом выдерживать высокое давление и температуру. Во время крепления болтов головки блока цилиндров необходимо соблюдать заданное усилие и последовательность затяжки. Обычно она осуществляется в несколько этапов и деформирует прокладку в определенных местах.

Что входит в состав ГБЦ?

- Прокладка создает герметичное соединение и функционирование систем охлаждения и смазки.

- ГРМ – это газораспределительный механизм, включающий в себя цепь (ремень), связывающую коленвал и распредвал, собственно распределительный вал и клапаны с пружинным механизмом.

- Корпус головки блока цилиндров называется картером. В нем расположены все детали и механизмы.

- Резьбовые отверстия для монтажа свечей системы зажигания и форсунок для впрыска топлива.

- Камера сгорания, в которой происходит рабочий процесс воспламенения горючей смеси, обеспечивающий работу двигателя.

- Цепь или ремень ГРМ.

- Привалочные плоскости с отверстиями для крепления впускного трубопровода и выпускного коллектора вместе с датчиками и патрубками системы охлаждения.

Клапаны впуска и выпуска расположены вдоль постели распредвала. При использовании двух клапанов на цилиндр они расположены в один ряд. При использовании четырехклапанной конструкции (два впускных и два выпускных на цилиндр) они располагаются в два параллельных ряда. Ось клапанов имеет отклонение от перпендикуляра к плоскости разъема головки и блока цилиндров, как правило, в 20 градусов.

В передней части головки находится пространство для звездочки газораспределительного механизма цепи (или ремня) и ее успокоителя. Они приводят в движение распредвал. Камеры сгорания расположены над цилиндрами и имеют немного меньший диаметр, чем поршни. Благодаря такому несоответствию на границе блока цилиндров и ГБЦ создается завихрение топливной смеси в конце такта сжатия. Это благоприятствует воспламенению горючего и увеличению мощности двигателя.

Слева по направлению движения автомобиля расположены входные отверстия для монтажа свечей зажигания и форсунок подачи топлива. Они вкручиваются по резьбе и участвуют в процессе работы двигателя. На противоположной стороне находятся площадки для подсоединения впускного и выпускного трубопроводов. Также сюда подходят патрубки, подводящие охлаждающую жидкость к ГБЦ.

Сверху головка блока цилиндров имеет сложную конфигурацию, обеспечивающую расположение элементов газораспределительного механизма. Вдоль центральной оси идут площадки для монтажа вкладышей распредвала. В них помещается сам распредвал и сверху фиксируется крышками с ответными полукольцами подшипников скольжения. В специальные отверстия под распредвалом запрессовываются направляющие втулки клапанов. Над ними крепятся шайбы сложной формы, в которые устанавливаются пружины, удерживающие клапан в поднятом состоянии. Сверху ГБЦ надевается металлическая или силуминовая крышка, закрывающая механизмы.

Из чего еще состоит ГБЦ? В головке блока цилиндров имеются неподвижные элементы, такие как:

- седла клапанов, обеспечивающие герметичность впускных и выпускных клапанов в закрытом состоянии;

- направляющие клапанов, задающие вектор их перемещения.

Седла и направляющие запрессовываются с натягом в ГБЦ. В домашних условиях выполнить такую работу очень сложно. Требуется сильный нагрев головки блока цилиндров и глубокое охлаждение ответных деталей перед процессом монтажа. Долгая запрессовка может привести к выравниванию температур и заклиниванию направляющей или клапана. Кроме того, головки из алюминиевого сплава подвержены деформации при нагревании, поэтому перегрев может стать для них фатальным. Для выполнения этой операции лучше обратиться в специализированную мастерскую.

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

UAZ Patriot «Посейдон » › Logbook › Разбор мотора и ремонт ГБЦ.Часть 6. Ручная шлифовка Блока Цилиндров.

Предисловие.Всем привет!Хотелось бы сказать большое спасибо тем-кто спрашивает меня о том восстановил ли я мотор?Всё ли впорядке?Куда пропал?! И большое спасибо всем, что зашли в мой БЖ просто почитать

С момента последней записи (№5) прошло больше 1,5 месяцев, многие думают, что за этот период-можно всё установить и ездить-но я не ищу лёгких путей!

Пообщавшись с людьми, мне посоветовали проверить блок цилиндров на плоскость: «Всё равно же разобрал!Нужно всё проверить !» Сказано-сделано.Чистим поверхность Блока от заводского герметика и нагара.Я использовал очиститель для карбюратора.

Смотрим, поверхность блока-фрезерованная(грубовато)Смотрим четвёртый цилиндр

Риска на «хоне» цилиндра-абсолютно не торчит, не задирает поверхность-видимо сказывается перегрев год назад.(Масло-не жрало)Смотрим чуть выше-последние отверстия- не нравятся тёмные пятна вокруг них-явный след ОЖ.Пробуем проверить поверхность линейкой и щупом ( 0,05)-проходит. Я первый раз проверял-не совсем правильно. Правильно поставить линейку на ребро и проверить зазор.Зазор всё равно есть! 0,05мм-проходит, но с трудом.Шлифовать надо- а это разбор полный! А это минимум сборка только летом!Поискал в интернете-ручная шлифовка-это наш метод.Остальные манипуляции я провожу на свой страх и риск и не советую так делать-но учиться как-то надо.Закупка— Шлифовальный круг на 200мм-его вполне хватит в отличие от 400мм-он стоит всего 350р, против 2000!Лучше 2шт купить.— Штифты установочные гбц змз 406 (2шт) (406.1003085)— Тряпки и картон плотный— Краска маркер— ЛитолПодготовка к шлифовке— Удаляем втулки(установочные штифты) с блока— Защищаем цилиндры от пыли и грязи + хорошо бы защитить цепь грм и отверстия для болтовКладём вниз тряпку(чистую) или чистящую салфетку.Далее режем картон полукольцами и вставляем в виде усечённого конуса в отверстия.

Между картоном и цилиндрами есть небольшой промежуток-очень нужно защитить его от попадания пыли-смазываем его литолом

Шлифуем кругом, совершая круговые и поступательные движения вперёд и назад. Крутить круг нужно, чтобы была ровная поверхность как на круге, так и на блоке.Торопиться не нужно, давить нужно слегка, но усердно.

Так это продолжается 3 часа(с небольшими перекурами минут 5-10)…Переодически проверяем поверхность линейкой.Ещё 1 час…Есть ещё один способ проверки поверхности и выявления неровностей. Мажем краска-маркером и быстро размазываем краску на поверхности, подходящей картонкой, как шпателем.Слой должен быть не толстым!Иначе забьется круг!

Обратите внимание на почти уже шлифованную поверхность в отличие от заводского. И песок от камня внизу на тряпке.Красим ещё раз-проверяем кругом

Ещё раз красим-проверяем.Явных провалов-нет. Проверяем линейкой-щуп не лезет!

Шлифуем…В районе четвёртого цилиндра был небольшой провал-продолжалась такая «экзекуция» около 5 часов( в общей сложности)

Аккуратно удаляем чистыми тряпками почти чёрный литол… снимаем картон…убираем тряпку.Вытираем поверхность цилиндра и убираем всю грязь.Надеемся что песчинки не попали во внутрь.Смазываем чистым маслом цилиндр. Прокручиваем коленвал и смотрим на поведение цилиндров-если всё в порядке — радуемся.

За 5 часов у меня получилось убрать сильные провалы.Даже те места где ОЖ пробила путь.Поверхность гладкая и ровная на 98-99 %

P.S. Я не призываю к действию, чтобы так делал кто-то. Да я усложняю «элементарный процесс».Но я хочу быть уверен в себе и в своем авто.Для меня это своего рода эксперимент над машиной и над собою. Согласитесь, фрезерованная поверхность блока, непонятно какого качества литьё ГБЦ и вообще само заводское качество и качество «лучшего сервиса города»-где «косячат» за ваши же деньги-заставляет задуматься о том сколько движок протянет и так ли плох «дедовский метод».

Скоро будет обзор-сравнение: металлической прокладки ГБЦ (Евро-3), метало-паронитовой(«бутерброд») прокладки (Esra) и обычной.

Расточка головки блока цилиндров своими руками

Для этого нужно выполнить следующие действия:

- На подготовленный и отцентрированный деревянный чурбак наматывают крупнозернистую наждачную бумагу.

- Наждачную бумагу смазывают маслом для облегчения манипуляции и вручную проводят расточку.

- Если чурбак легко входит в цилиндр, то на него нужно положить слой бумаги, а сверху намотать наждачную бумагу.

- Деревянная оправка должна с усилием и проворотом входить в цилиндр.

- Далее подставляем бумагу, не забывая проверять, как входит в цилиндр, в заранее купленный новый поршень.

- Как только видим, что поршень можно втиснуть в цилиндр, то расточку прекращаем и занимаемся шлифовкой более мелкой наждачной бумагой.

Способ крайне брутальный и неточный. При его применении мы не сможем обеспечить сносность цилиндров, точность расточки и правильно нанести сетку хона.

Уточняем, какие есть ремонтные размеры поршней для двигателя и измеряем цилиндры. Если на цилиндрах Вашего автомобиля есть глубокие задиры, которые по расчётам не снимутся расточкой в один ремонт, то придётся растачивать на второй ремонтный размер. После расчётов, или уже после расточки приобретаем комплект поршней и колец необходимого ремонтного размера. Производим разборку блока (можно, конечно, обратиться на СТО для проведения всего спектра услуг, но полный сервис будет стоить намного дороже).