Делаем шиномонтажный станок своими руками, чертеж, схема

Содержание:

- Сообщества › Оснащение Гаража и Инструмент › Блог › Ручной станок для шиномонтажа.

- Полезные советы

- Конструкция ручного шиномонтажа

- Конструктивные особенности

- Реализация самодельных механизмов

- Особенности самодельной конструкции

- Описание конструкции

- Как отремонтировать колесо в дороге

- Шиномонтаж из хлама для гаража своими руками

- Ручной шиномонтажный станок: инструкция по сборке

- 1 Что нужно, чтобы собрать шиномонтажный станок дома?

- Делаем шиномонтажный комплект

Сообщества › Оснащение Гаража и Инструмент › Блог › Ручной станок для шиномонтажа.

Приветствую всех. Вот недавно сварганил по схеме из интернета вот такой вот станок.

Была необходимость разуть пару дисков и переобуть машину, поставить литьё. На шиномонтаж ехать не хотел, отдавать деньги за то что и так умею сам. Вот и решил сделать какую нибудь вещь помогающую в этом. Конкретно причина была в том что нечем было отодрать резину от борта.Вспомнил что где то в интернете натыкался на видео и что то такое там было. Нашёл это видео

Металлоконструкция для отбивания бортов колеса, собрана из труб найденных в гараже как и всё остальное.

Самое сложное было сделать саму мантажку которая и делает всю работу. Наконечники я вытачивал из прута 20мм. Сам прут зажимал в тисы и зачистным кругом придавал форму, потом лепестковым шлифовал и приваривал к трубе.Когда надо переобуться или совершить другие операции, например ремонт камеры. Станок привинчивается к полу большими саморезами в удобном для этого месте, иначе он по полу ездит и ногой приходится держать.Если мылом смазывать саму мантажку и резину то всё очень легко снимается. чтобы диск при отбивании бортов не поцарапать можно положить коврик на пол.С помощью этой приспособы которую я собрал абсолютно бесплатно я уже сэкономил чуть больше тысячи рублей.Единственный минус, отбалансировать колесо в гараже пака невозможно. Но свозить снятые колёса на баланс не так дорого.

ДОПОЛНЕНИЕ

Ответ на имеющиеся комментарии и на будущие.Мне приятно что вы их пишите, спасибо за внимание

1. Диск не царапает если не рукожопить. Можно поцарапать только в процессе разувания и чтобы это предотвратить на рабочую поверхность инструмента можно одеть резиновый шланг подходящего диаметра, смазать его мылом и в путь. Либо что нибудь намотать. Либо разувать диск с изнаночной стороны. Это сложнее, а на широких дисках невозможно, в некоторых вариантах срабатывает. Посмотрите кто не верит у меня в БЖ, я ездию на полированном литье, перебортовывал этим станком.Штампы можно разувать и обувать не опасаясь. У них бортик отогнутый есть, по нему инструмент едет не касаясь диска больше негде. Краски на этом бортике обычно нет уже и так).

2. Станок может делаться под разные виды разболтовок, и универсальный в том числе. Если изготовить переходники со шпильками под разные диски.Мой работает с дисками 4х98 и 4х100

3. Баланс осуществляется на СТО отдельно, стоит он дешевле чем вся перебортовка в целом. Или вот таким образом

4. Цель изготовления этого станка в экономии и возможности своими руками осуществлять перебортовку и ремонт. Возня с двумя монтажками как раньше в сравнение не идёт. Тут всё делается легко и быстро.

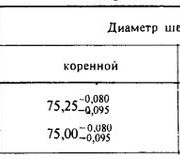

5. Размеры инструмента для забортовки:

Длину всей этой кочерги целиком выбирайте как будет удобнее вам.

Размеры основания станка 900 х 600 (“Н” образная конструкция) Высота трубы делается под рост человека. Над колесом труба выступает на 300 примерно.

Полезные советы

Фиксировать колеса после установки его на самодельный станок следует при помощи специального хомута.

- Не стоит прилагать чрезмерные усилий при работе с монтировкой. В противном случае можно повредить края обода. В этом случае установить новые покрышки сложно.

- Перед работой рекомендовано смазать солидолом края колеса. Состав позволяет сохранить целостность изделия. После обработки резина становится мягкой и податливой.

- Мыльный раствор, используемый для смазки обода, позволяет легко и быстро установить резину.

- После монтажа новой покрышки нужно проверить изделие на наличие зазоров, деформации, неплотного прилегания к диску.

- Для работы рекомендовано заранее подготовить комплект инструментов. В составе набора уплотнительные жгуты, монтировка. Все это необходимо для самостоятельной работы.

Следует понимать, что процесс смены резины достаточно кропотливый и сложный. Предстоит не только своими руками собрать станок, но и правильно его использовать, помогая себе дополнительными инструментами. Не всегда удается выполнить такую работу, потому предстоит искать качественный шиномонтаж.

Конструкция ручного шиномонтажа

Если вы решили изготовить ручной шиномонтаж, вам потребуется изучить чертежи, посмотреть фото схем, видео руководства по сборке.

Самодельные шиномонтажные станки для ручной смены шин на автомобиле представлены в виде конструкции, которая состоит из нескольких основных элементов.

- Основание или рама станка для шиномонтажа. Самое распространенное решение — это рама, которая состоит из пары профильных прямоугольных труб. Они расположены параллельно друг другу. Для их соединения используют стальные уголки.

- Вертикальный стояк. Он монтируется на раму, используется для выполнения нескольких функций одновременно — крепление рычага для демонтажа покрышки и площадка для установки диска.

- Труба шиномонтажного станка. Ее приваривают к ручке. С ее помощью оборудование получает рычаг, необходимый для эффективного и простого снятия демонтируемого колеса.

Планируя изготовить шиномонтажное оборудование, используйте для сборки только высококачественный прокат. Это обусловлено повышенными нагрузками, которые будет принимать на себя металл в процессе выполнения демонтажных и шиномонтажных работ.

Сборка шиномонтажного станка

- Чтобы собрать станок, вам потребуется надежное основание. Каркас будет выполнять именно эту роль. Для изготовления каркаса воспользуйтесь профильными трубами высокого качества;

- Расстояние между двумя трубами рамы сделайте порядка 70 см. Это минимальное значение и влияет на устойчивость конструкции;

- Две параллельно расположенные металлические трубы соедините стальными уголками высокой прочности. Альтернативное решение — профильная труба, но с меньшим сечением;

- Если есть желание или необходимость, к каркасу можете добавить ножки с регулируемым положением;

- К полученной раме приварите трубу. Ее диаметр — 20-30 миллиметров. Перед сваркой не забудьте приварить фланец, который будет располагаться на высоте 400-600 миллиметров;

- На вертикальной оси конструкции устанавливаются крепежные элементы. Это металлическая пластина, предназначенная для установки рычага;

- Рычаг позволит упростить демонтаж шин. Он состоит из двух элементов — плеча и лапы. За счет лапы осуществляется непосредственное воздействие на демонтируемую шину.

Полезные рекомендации по шиномонтажу

- Отсоединив от диска резину, вы приступаете к полноценным демонтажным работам. Воспользуйтесь монтировкой, чтобы упростить себе задачу шиномонтажа. Монтировка потребуется длинная и с приваренной ручкой. Сделать подобный инструмент не составит труда.

- Установив диск на фланец вашего самодельного шиномонтажного станка, с помощью хомута зафиксируйте колесо.

- Повернув монтировку узким концом, выведите край шины за пределы наружного ободка диска.

- Переверните диск и завершите демонтажный этап замены резины.

- Старайтесь защищать края обода от деформации. Если края деформируются, установить обратно новую резину окажется проблематично.

- Для сохранения целостности колеса в процессе демонтажа края обязательно смажьте обычным солидолом. Такие простые мероприятия по шиномонтажу позволяют существенно сократить вероятность образования разрывов на резине ваших колес.

- Во время выполнения шиномонтажных работ по установке новой резины, воспользуйтесь мыльным раствором. С его помощью резина легче налезет на диск, потому вам придется прикладывать существенно меньше физических усилий.

- Внимательно следите за отсутствие зазором между резиной и диском в процессе установки на диск покрышки в процессе шиномонтажа.

- Используйте специальные шиномонтажные комплекты инструментов. Туда входят различные монтировки, уплотнительные жгуты. Они упрощают выполнение шиномонтажных мероприятий.

Читать также: Монтаж щита учета электроэнергии своими руками

Шиномонтаж — необходимое для каждого автомобиля мероприятие. Но вам решать, платить за шиномонтаж далеко не маленькие деньги дважды в год, или собрать собственный станок. С ним шиномонтаж сможете выполнять вы, ваши друзья и знакомые. Либо сможете немного подзаработать, составив конкуренцию шиномонтажным автосервисам.

Пробитое колесо при наличии неотремонтированной вовремя запаски способствует возникновению желания сделать шиномонтаж своими руками. Но для того чтобы это можно было осуществить, необходимо иметь соответствующие инструменты, а главное, навыки. Чтобы сделать в дороге шиномонтаж своими руками, необходимо иметь 2 монтажные лопатки, а также приспособление для отрыва прилипшей покрышки от диска (многие используют для этого небольшой отрезок стального уголка с кувалдой). Но намного удобнее это можно сделать при помощи домкрата и буксировочного троса.

Конструктивные особенности

Ручной шиномонтажный станок в сборе

Рассматриваемый станок имеет множество вариантов исполнения. Мы же рассмотрим конструкцию классического механизма для шиномонтажа, которая состоит из следующих узлов и деталей.

- Рама. Конструктивный элемент, являющийся основой для всего механизма, формируется из прямоугольного стального профиля, части которого соединяются посредством сварки. Специалисты советуют размещать металлические трубы параллельно, и укреплять конструкцию при помощи металлических уголков. Увеличить срок службы станка позволяет использование нержавеющей стали, или же, как минимум, окрашивание деталей рамы.

- Труба. Этот элемент станка необходим для последующего присоединения рукоятки. А потому он должен отличаться прочностью, поскольку будет выполнять роль рычага в процессе выполнения мероприятий по демонтажу автопокрышек.

- Стояк. Деталь конструкции, монтируемая на раме станка. Этот элемент необходим для установки колесного диска. Он также должен отличаться прочностью, поскольку будет воспринимать значительные нагрузки.

Большие усилия и нагрузки, которые будут воздействовать на конструктивные элементы шиномонтажного станка, требуют использование прочных и надежных материалов. По этой же причине настоятельно рекомендуется усилить все соединения винтовым крепежом.

Реализация самодельных механизмов

Реализовывая бизнес- план для самостоятельно спроектированных и изготовленных демонтажных станков нужно учитывать факторы:

- конструкция должна работать с колесами разного диаметра;

- предпочтение отдается ручному приводу, так как он является независимым от источников питания;

- габариты выбираются компактными или схема формируется разборной, чтобы при необходимости обеспечить мобильность использования и удобство хранения.

План применения предполагает работу с колесами от легковых автомобилей, поэтому для конструкции потребуются материалы, способные выдерживать нагрузку от колес из диапазона от 13 до 18 дюймов.

Особенности самодельной конструкции

Шиномонтаж своими руками можно создать при учете особенностей конструкции станка.

Классический вариант исполнения представлен следующими основными узлами:

- Рама. Основа конструкции представлена рамой, которая изготавливается из прямоугольных профильных металлических труб. Рекомендуется располагать их параллельно относительно друг друга. Соединение проводится при применении сварочного аппарата, укрепить конструкцию можно металлическими уголками. Для того чтобы обеспечить длительную службу устройства следует использовать нержавеющую сталь, так как повышенная влажность может стать причиной появления коррозии.

- Труба. Она служит в качестве основы для присоединения рукоятки. Используемая труба должна быть достаточно прочной, так как она будет служить рычагом при проведении работы по снятию покрышки с диска.

- Стояк монтируется на раме. Он предназначен для установки колесного диска. Стоит учитывать, что на этот элемент конструкции будет оказываться большая нагрузка.

Все применяемые элементы должны обладать высокой прочностью, так как на момент снятия покрышки возникает сильная нагрузка. Рекомендуется усилить соединение винтовым крепежом.

Непосредственный процесс сборки

Собрать шиномонтажный станок можно следующим образом:

- Для изготовления каркаса потребуются прочные профильные трубы. Они послужат отличной основой для станка.

- Между трубами должно выдерживаться расстояние не менее 700 миллиметров. За счет этого обеспечивается устойчивость конструкции при работе.

- Параллельное расположение труб обеспечивается при использовании уголка. Кроме этого, их применяют для усиления конструкции.

- При желании можно дополнить конструкцию регулируемыми ножками. Сделать устройство мобильным можно при установке колесиков или роликов, в рабочем состоянии фиксация проводится за счет стопоров.

- После создания основы проводится крепление металлической трубы. Рекомендуется выбирать вариант исполнения, диаметр которого составляет 20−30 миллиметров. На высоте 40−60 сантиметров перед сварочными работами устанавливается фланец.

- Следующий шаг заключается в креплении крепежного элемента, который представлен стальной пластиной. Она будет использоваться в качестве основы при креплении рычага.

- Рычаг представлен конструкцией из плеча и лапы. Лапа используется для непосредственного демонтажа покрышки.

Сборку конструкции без сварочного аппарата практически не провести. Кроме этого, металл следует защитить от воздействия окружающей среды, для чего проводится окрашивание поверхности.

Применение самодельного станка

Без специального шиномонтажного станка провести снятие или установку покрышек практически невозможно.

При его наличии работа существенно упрощается:

- Колесо укладывается на опорную раму под рычаг. Оно должно быть неподвижным во время выполнения работы.

- Лапу направляют встык покрышки с диском.

- Для того чтобы снять покрышку на рычаг оказывается сильное давление. Под давлением происходит деформация покрышки, за счет чего она уходит из-под кантовки диска. Эта процедура повторяется по всему ободу.

После того как покрышка частично сошла с диска можно использовать обычную монтировку. Лучше всего использовать инструмент большой длины.

Описание конструкции

Самодельный станок по бортировке колес

Если рассмотреть саму процедуру смены покрышек, то на первый взгляд она покажется весьма простой. Для того чтобы сделать замену, вам следует, всего-навсего произвести демонтаж старой покрышки с диска, после чего произвести установку новой. В то же время, шиномонтажа колес, мы сталкиваемся с небольшой проблемой.

Для демонтажа необходимо приложить огромные усилия. Конечно, мы можем использовать специальные инструменты, представленные в виде «дорожного набора». В комплекте такого набора мы найдем несколько монтировок, которые имеют разную форму, а также специальные клинья. Такие инструменты смогут слегка облегчить выполнение бортировки колес. В то же время, если покрышка эксплуатировалась вами довольно длительный период, то отделить ее от колеса будет весьма непросто. Поэтому лучшим выходом из ситуации будет сделать шиномонтажный станок. Этот инструмент поможет вам в решении такой проблемы.

Конструкция такого станка, сделанного своими руками, должна быть представлена в виде таких составляющих, как:

- рама. Зачастую она представлена в виде двух прямоугольных профильных трубы, которые располагаются параллельно одна к другой. Соединяются эти трубы посредством уголка из стали;

- вертикальный стояк, крепится к раме. Данное приспособление предназначено для выполнения нескольких функций. Он представлен в виде крепления рычага, который предназначается для совершения работ по демонтажу покрышки, а также играет роль площадки, на которую устанавливается диск;

- труба, к которой мы привариваем рукоятку. Эта труба выступает в качестве рычага во время снятия покрышек.

Как отремонтировать колесо в дороге

Своими руками можно сделать шиномонтажный самодельный станок даже в дороге. Для этого потребуется не так много инструментов:

- монтажные лопатки (2 штуки);

- стальной уголок и ударный инструмент (кувалда, полукувалда);

- домкрат;

- буксировочный трос.

Последовательность ремонта колес в дороге:

- Ослабить болты колеса.

- Установить на домкрат.

- Снять колесо и почистить его от грязи.

- Выгнать воздух из колеса и положить его ниппелем вверх.

- Через центральное отверстие в диске пропустить через него трос для буксира.

- Приложить основание домкрата на резину (как можно ближе к ободу диска). Если колесо камерное, то нельзя ставить домкрат напротив соска (штуцера).

- Трос надеть на деталь домкрата, которая предназначена для подъема за специальное жесткореберное место на днище автомобиля.

- Концы троса завязать.

- Приступить к натяжке троса. Для этого вращаем рукоять механического домкрата. Основание домкрата при этом должно продавливать резину, опуская посадочное место шины вниз.

- Как только покрышка отошла от диска, снимаем трос и приступаем к замене камеры.

- Двумя монтражками перекинуть одну сторону резины за обод диска.

- Аккуратно протолкнуть внутрь штуцер (сосок) и вытащить камеру.

- Далее, выкрутить ниппель из штуцера и выгнать оставшийся воздух.

- Установку новой камеры начинаем с просовывания штуцера в отверстие. Камеру укладываем в покрышку без перегибов и изломов.

- Для повышения безопасности, то есть, чтобы не повредить новую или отремонтированную камеру, ее слегка надо подкачать, не вкручивая нипель.

- Делаем забортовку шины двумя монтажками.

- Вкручиваем ниппель в штуцер и накачиваем колесо.

- Устанавливаем колесо.

Своими руками можно делать много различных приспособлений для проведения ремонтных работ и для удобства, например, подлокотник своими руками можно сделать из фанеры или из металла, откидывающий или фиксированный.

Такими навыками по ремонту колес в дороге должен владеть каждый водитель. Но, лучше будет иметь в гараже собственный станок для демонтажа и монтажа шин. Новый заводской станок дорогой, а самодельный можно сделать самому. Имея станок, не придется каждые полгода ехать в шиномонтажку для перебортировки шин.

Шиномонтаж из хлама для гаража своими руками

Люблю делать всё своими руками, ну что тут поделать)), а еще не люблю платить за то, что могу сделать сам. И во многих случаях, естественно, если для себя делаешь, то стараешься и «аккуратничаешь» на все 100%.

Это введение пишу к тому, что начнутся комменты «нахрен нужно, шинка на каждом шагу». Отвечаю — «вот лично мне это нужно».

Я из тех, кто «лучше день потерять, потом за 5 минут долететь», т.е. один раз сделать такую приблуду для собственной шинки, а потом пользоваться годами вместе с друзьями, не платить денег, не терять время в пик «переобувки» на шинке. Естественно технология не без минусов, но для меня плюсов больше, давайте лучше обо всем поподробнее дальше… поехали…

Задумал я сделать себе станочек для переобувки резины. А все потому, что зимка у меня стояла на железе 4*100, но ступичное отверстие на этом железе было 57мм (это комплект от другого авто).

А на моей рено 19 все те же 4 *100, но ступица уже 60мм. И, блин, из-за этой разницы естественно просто перекинуть колеса не получается, не влазит отверстие 57мм на 60мм ступицу. Обидно, но не смертельно)). Задача снять резину с рено, снять резину с другого железа, и забортировать зимнюю резину на рено диски.

Собираем кучу хлама

Делаем станину, которую решил заливать в бетон, чтоб станок был на 100% устойчив, и бортировка доставляла удовольствие, а не мучение. У меня он лично будет стоять забетонированный на улице, я уже для него место присмотрел. Поэтому и расположение железа именно такое, чтоб надежно залить в тело бетона

Теперь главный компонент — труба, диаметр-55мм.

Станину на уровень, и трубу варим также под уровень.

Внизу сделал четыре маленьких косынки от трубы к швеллеру

Далее изобретаем механизм для отжатия резины от диска. Все подвижное, все с примерками, чтобы сразу видеть угол и представлять конечный результат.

Далее изготавливаем лапу для отжатия

Этой лапой я отжал одно колесо, в принципе работает, но косая часть слишком мала, и норовит соскользнуть с кромки. Поэтому решено доработать изделие)) Удлинив и изменив угол. Отлично, едем дальше…

Решив вопрос с отжимной лапой и приварив трубу для рычага отжима, колеса с легкостью поддались мне. Правда пока станок не забетонирован, то пришлось звать соседа (как противовес), чтоб держал станок, иначе елозит, угол отжатия уходит и совсем не «комильфо», хотя и к этому можно приноровиться)) Но как я уже писал выше, позже ЗАБЕТОНИРУЮ, и соседа беспокоить не буду))

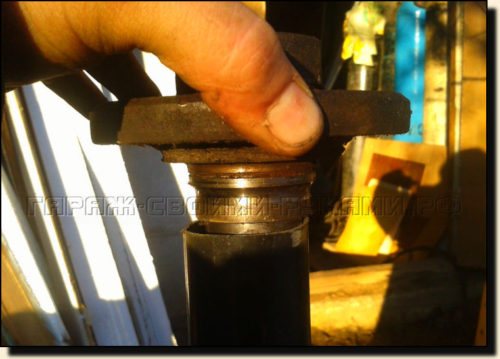

Далее мастерим приспособу для бортировки колеса. Пришлось опять походить по соседям и поискать железный мусор. Идея была делать из старого тормозного диска или ступицы, и таки нашел старую ненужную ступицу от опеля, с разболтовкой 4 и отв. 57 мм, вещь как раз под мои нужды. Чтоб бортировать другие колеса, нужно будет проставку сделать, что в принципе не сложно.

Значит отрезаем трубу под свой рост, чтоб удобно было работать, мерим ступицу и привариваем.

Затем вновь навариваем трубу, ведь нам нужен упор для монтажки.

вот и примерка колеса,

А вот и уже голый диск)))

А вот и все остальное

Вообщем штукенция рабочая, но заставляет попотеть немного, ведь все полностью ручной труд. Есть возможность хорошо почистить диски.

Кстати, вот что пришлось изготовить для бортировки. Это монтажка для снятия резины

Это для надевания

Над второй нужно еще поработать, но это уже после того, как станочек за бетонируется. Монтажки сделаны из прута, трубы и старых шаровых. В принципе всё))) Всю резину я перекинул самостоятельно, в одно лицо. Для облегчения процесса применяется «Вода+тертое мыло+ жидкое мыло = перемешать и мазать на борт и отбортовку»

Ручной шиномонтажный станок: инструкция по сборке

Устройство для быстрого бортирования колес называется станком. Схемы и чертежи подобных механизмов для шиномонтажа своими руками нетрудно отыскать в интернете. Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

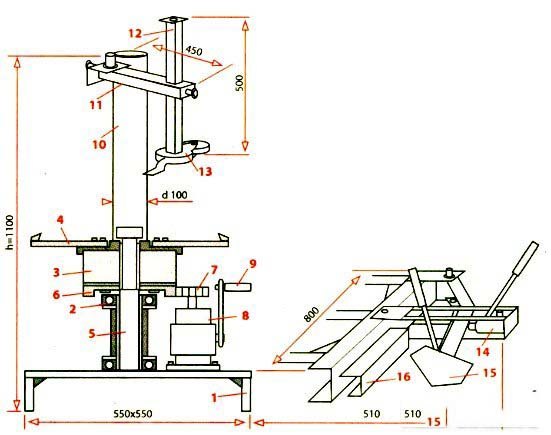

Чертеж ручного шиномонтажного станка

Ручной станок собственного производства является аналогом оборудования, применяемого в автосервисах. При таком равенстве функций он имеет свои преимущества, в числе которых, помимо экономии финансов, можно отметить:

- простоту конструкции и компактность;

- долговечность и ремонтопригодность;

- наличие ручного привода;

- легкую и быструю разборку механизма;

- отсутствие специальных условий обслуживания и хранения.

- независимость от автомастерской;

- оперативность ремонта даже в полевых условиях.

Необходимо упомянуть, что большинство чертежей станка для шиномонтажа, доступных в сети, предусмотрены для легковых транспортных средств. Однако для владельцев коммерческого автотранспорта в интернете также найдутся рекомендации, схемы и видео инструкции по изготовлению более мощных механизмов.

1 Что нужно, чтобы собрать шиномонтажный станок дома?

Самодельный ручной шиномонтажный станок не хуже модели 1850, в состав которого может войти также третья рука, собрать в домашних условиях на практике не так уж и сложно. Для создания качественного оборудования вам понадобятся такие виды устройств:

Рама. Обычно она делается из стандартных профилей

Обращаем ваше внимание, что подбирать детали для нее вам нужно исходя из типа автомобилей, которые вы собрались ремонтировать, ведь для грузовых легковых вариантов она будет разной по устойчивости к нагрузкам.

«Рука» третья или рычаг. Эта третья деталь будет использоваться непосредственно для снятия покрышки.

Вертикальный стояк, на который, в частности, будет закреплена третья рука

Может быть выполнен в виде приваренного фланца.

Схема шиномонтажного станка

Для создания всех этих деталей необходимо изначально закупать очень качественный прокат, который выдержит большие нагрузки, в частности, вес деталей грузовых автомобилей. Дабы ваша работа в данном направлении прошла максимально быстро и успешно, рекомендуется заранее приготовить чертеж для данной конструкции и уже по ним заказать прокат.

1.1 Создаем оборудование своими руками

Итак, у нас уже есть все, чтобы сделать станок для обслуживания колес автомобилей, в том числе, грузовых, необходимо лишь правильно его собрать. Сделать это нужно следующим образом:

- выполняем основание нашего станка из труб профильных. Расстояние между ними должно быть не менее 70 см, иначе образец будет неустойчивы и на нем нельзя будет обслуживать не то что грузовые, даже легковые автомобили;

- далее крепим вертикально фланец к перекладине. Этот элемент в обязательном порядке привариваем, иначе он у нас попросту не будет держаться. Далее устанавливаем на него зажим, к которому будет крепиться «рука»;

- монтируем саму руку. Ее в обязательном порядке нужно устанавливать на металлический элемент, в противном случае держаться она попросту не будет.

Сборка шиномонтажного станка в домашних условиях

Калибровка балансировочного станка самодельного проводится по имеющемуся у вас колесу, даже если оно от грузовых машин. Обычно она занимает всего несколько минут. Сразу после окончания такой работы вы можете приступить к эксплуатации оборудования, сделанного своими руками.

1.2 Плюсы конструкции

Станок своими руками для обслуживания колес автомобилей, также как и самодельный ткацкий станок имеет массу преимуществ.

Среди них:

низкая стоимость производства конструкции. Запчасти для шиномонтажных станков обычно стоят недорого, а в некоторых ситуациях их даже можно выпускать из сырья переработанного;

возможность проводить работы при первой надобности в домашних условиях;

универсальность – при желании его можно адаптировать под любые виды колес, в том числе, элементы грузовых авто

При том очень важно отметить, что правильное применение такого образца исключает повреждение колес;

компактность – данное оборудование для обслуживания автомобилей вы можете хранить в любом удобном для вас месте;

простота в сборке – несколько простых деталей и четко выполняемая инструкция помогут вам создать это техническое чудо всего за несколько часов;

существенна экономия в обслуживании автомобилей. Ведь даже для грузовых моделей крайне редко необходим сложный ремонт колес

Достаточно использовать подобную технику, и никаких проблем с ними не возникнет.

Шиномонтажный станок в собранном виде с колесом

Если говорить о минусах такой конструкции, то к ним нужно отнести невозможность балансировки колес, а также обработку элементов грузовых машин, как в модели 1850. Ремонт карданных валов, балансировка якорей здесь также недоступен. За этой процедурой вам действительно нужно обращаться в специализированные мастерские, где установлено более сложное оборудование, к примеру, модели Trommelberg.

Делаем шиномонтажный комплект

В нашем случае комплект состоит из двух приспособлений: собственно шиномонтажного станка и устройства отбивки борта, объединенных в одно. Низ рамы станка Н-образный 90×60 см делается из стальной трубы прямоугольного сечения. К перемычке в 30 см от края под прямым углом приваривается двухдюймовая труба круглого сечения высотой около полутора метров, место сварки усиливается косынками в форме прямоугольных треугольников толщиной 5 мм. На трубу для крепления колеса надевается старая ступица и приваривается к ней. Высота установки ступицы подбирается под рост человека так, чтобы лежащее на ней колесо было приблизительно по пояс. Труба должна возвышаться над баллоном не меньше чем на 30 см и не мешать работе. Несколько ниже ступицы приварите кронштейн для крепления устройства отбивки борта, который можно сделать из фрагмента стального листа толщиной 4–5 мм, просверлив в нем отверстие под болт.

Устройство приспособления для отбивки хорошо видно на фото. Трубу для изготовления этого узла следует взять пошире, чтобы в нее вставлялся длинный рычаг.

Рычаг для снятия и установки покрышек делается из стальной трубы длиною около полутора метров, а наконечники для него из стального прутка диаметром 20 мм. Длина рычага может быть и другая, все зависит от силы рук и размера свободного пространства в гараже. Наконечники рычага лучше сделать на токарном станке, но можно также выпилить болгаркой с зачистным кругом, а после отшлифовать лепестковым. Размеры наконечников смотрите на фото.

Демонтаж покрышки

- Очистите колесо от грязи. Выньте из него ниппель.

- На основание под рычаг отбоя постелите резиновый коврик, чтобы не царапать диск, затем положите на него колесо.

- Поднимите лапку отбойника и установите ее на боковину покрышки плотнее к ободу.

- Смажьте посадочное кольцо покрышки мыльным раствором.

- Рычаг вставьте в трубу отбойника.

- Нажимая на рычаг вниз, отбейте посадочный борт покрышки по всему периметру колеса. Сделайте тоже с другой стороны.

- Наденьте колесо на трубу и приверните к ступице станка болтами.

- Приподнимете монтажкой посадочный борт покрышки и вставьте под него прямой наконечник рычага.

- Смажьте наконечник, посадочный борт и кромку обода мыльным раствором.

- Упираясь рычагом в трубу над колесом, тяните его на себя, борт покрышки при этом будет сниматься с диска.

- Выньте камеру из покрышки.

- Приподнимете монтажкой другой борт, заведите под него рычаг и, действуя так же, как написано выше, снимите покрышку с диска.

Читать также: Аккумулятор для ремонта батареи шуруповерта

Монтаж покрышки

- Смажьте посадочный борт покрышки, кромку обода и монтажный наконечник рычага мыльным раствором.

- Наденьте часть посадочного борта на диск.

- Вставьте монтажный наконечник рычага между надетым участком посадочного борта и диском. Нужно чтобы шар наконечника упирался в диск, а посадочный борт был приблизительно на середине наконечника.

- Упираясь рычагом в трубу над колесом, тяните его на себя. Борт покрышки при этом будет надеваться серединой монтажного наконечника на диск.

- После того как первый борт покрышки наденется на диск, смажьте мыльным раствором верхний посадочный борт и проделайте с ним то же что и с нижним.

- Когда верхний борт покрышки наденется на диск, можете накачивать колесо.