Как создать двигатель для ракеты

Содержание:

- Шаг 7: Собираем всё вместе

- Как сделать реактивный двигатель

- Первые попытки собрать движок

- Шаг 5: Привариваем торцевые кольца

- Что это такое

- Реактивные двигатели в самолете

- Примечания

- Что такое турбореактивный двигатель?

- РЕЗУЛЬТАТЫ

- Технические характеристики

- Принцип сборки

- Как сделать реально работающий газотурбинный двигатель в домашних условиях

- Вдохновили ролики о самодельных моторах. Решился и сделал такой с нуля

- Конструкция реактивного ранца

- Немного истории

- Что в итоге?

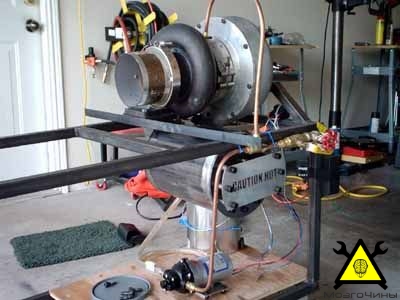

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

Как сделать реактивный двигатель

В крышке от стеклянной банки делают отверстие на двенадцать миллиметров.

Для верстки диффузора на бумаге рисуют шаблон, используя циркуль. Ближний радиус берется на 6, а дальний — на 10,5 сантиметра. От сектора, который получился, отмеряют 6 см. Обрезку производят на ближнем радиусе.

Шаблон прикладывают к жестяной банке, обводят и вырезают необходимый кусок. С обоих краев отгибают по миллиметру у полученной детали. Далее делают конус и соединяют части согнутых краев. Так получают диффузор.

Затем на узкой его половинке сверлят четыре отверстия. То же самое повторяют на крышке вокруг проделанного ранее отверстия. Используя проволоку, подвешивают диффузор под отверстие крышки. Должно получиться расстояние до верхнего края примерно от 5 до 5 мм.

Осталось лишь налить в банку спирт или ацетон на пол сантиметра от дна, закрыть банку и зажечь спирт спичкой.

Смотреть галерею

Первые попытки собрать движок

Сердцем любой ракеты является ее двигатель, поэтому сперва нужно было собрать его. Среди ракетомоделистов очень популярно карамельное топливо, из-за того, что оно легко в изготовлении и его компоненты (сахарная пудра и калиевая селитра) можно найти в любом городе.

“Карамелька” относится к классу твердотопливных ракетных двигателей, для которых не нужна система трубопровода и насосы. Грубо говоря это тот же фейерверк, только с стабилизированным и управляемым полетом, ну и в конце полета в идеале ничего не взрывается, а медленно спускается на парашюте. Основной частью двигателя является бак с топливом, который одновременно выступает и камерой сгорания. Топливо, сгорая в баке, выпускает реактивную струю высокой скорости в одну сторону и, благодаря закону сохранения импульса, толкает ракету в противоположную. Вообще теорию реактивного движения впервые описали К.Э.Циолковский, Р.Годдард и Г.Оберт в 20 веке, но, как бы то ни было парадоксально, первыми применили ее на практике китайцы в 200-х годах до н.э., открыв порох и изобретя фейерверк. В современных твердотопливных двигателях используются более совершенные топлива, например в боковом ускорителе Спейс Шаттла использовалась смесь перхлорат аммония, алюминия и оксида железа.

Схема простейшего ТТРД . Как видно, камеры сгорания как таковой нет, топливо сгорает в баке и выпускает струю газа через сопло

Калиевую селитру купил в ближайшем магазине удобрений, а сахарную пудру в продуктовом магазине. На тот момент надпись N — 13,6% и K2O — 46% меня не смутила, но из-за нее потом было очень много проблем, о которых я расскажу чуть позже.

Для изготовления корпуса мне понадобилась пластиковая водопроводная труба длиной 100мм и диаметром 10 мм, бентонит (наполнитель для кошачьего туалета), чтобы сделать заглушки и для утрамбовки самого топлива нужно было найти любую палку, свободно входящую в двигатель. Селитру, бентонит и сахарную пудру я на всякий случай по отдельности перемолол в ступе. Затем смешал калиевую селитру и пудру в соотношении 70% к 30%. Теперь необходимо было забить все компоненты в трубу следующим образом:

Засыпаем в трубу ложку перемолотого бентонита Забиваем бентонитовую заглушку примерно на 10мм, при необходимости досыпаем бентонит

Важно плотно его утрамбовать, чтобы он не крошился и не высыпался из трубы Утрамбовываем топливо примерно на 80мм. Его также нужно утрамбовывать плотно, по максимуму заполняя отведенное ему пространство в трубе

Чем больше топлива, тем больше тяга Забиваем последнюю бентонитовую заглушку до конца трубы, аналогичным образом, как и первую Высверливаем по центру на малой скорости в любой из заглушек отверстие глубиной примерно 50-70 мм. Так мы делаем своеобразное сопло

Для поджигания двигателя я сделал бикфордов шнур. Джутовую веревку отварил в растворе карамельного топлива, концентрацию взяв на глаз, примерно 2-3 чайных ложки на стакан воды. После варки необходимо дать шнуру высохнуть, и если пропорции раствора топлива были правильными, то на веревке будет белый налет карамельки. Двигатель и шнур для его поджига были готовы, а это значит, что предстояло провести его прожиг.

К сожалению фотографий первого двигателя и видео его испытаний у меня нет, но по итогу он не взлетел, но знатно дымился на стартовом столе.

Выводы:

- Температура горения была высокой, из-за чего начала плавиться пластиковая труба, и было решено, что корпуса следующих движков нужно делать из металла

- Сопло постоянно забивалось остатками продуктов горения, из-за чего могло повыситься давление в двигателе и ракета просто взорвалась бы, а rapid unscheduled disassembly никому не нужна. На тот момент я подумал, что это из-за неправильной пропорции селитры и из-за того, что сахарная пудра была не чистой, поэтому в следующих движках решил поэкспериментировать с пропорциями и заменить сахарную пудру на чистый сахар

Таким образом, мой первый опыт двигателестроения хоть и выглядел печальным, но меня он подстегнул двигаться дальше в этом направлении и узнавать что-то новое, потому что я очень хотел запустить свою ракету!

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Что это такое

Двигатель стирлинга своими руками, схема и чертеж

Любой прибор, который работает за счёт какой-либо энергии, перестанет работать, если его отключить от источника этой самой энергии. Вечный двигатель решает эту проблему: включив его однажды можно не беспокоиться, что в нём сядет батарейка или закончится бензин, и он выключится. Идея создания такого устройства довольно долго будоражила умы людей, и попыток создания вечного двигателя было очень много.

Поскольку такая система должна работать вечно (или хотя бы очень долго), то к ней предъявляются особые требования:

- Постоянная работа. Это логично, ведь если двигатель остановится, то не такой уж он и вечный.

- Как можно более долговечные детали. Если наш двигатель должен работать вечно, то его отдельные детали должны быть максимально износостойкие.

Гравитационный двигатель

Ни для кого не секрет, что в нашей вселенной действуют гравитационные силы. Сейчас они находятся в покое, так как уравновешены друг другом. Но если нарушить равновесие, все эти силы придут в движение. Подобный принцип теоретически можно использовать в гравитационном вечном двигателе. Правда, осуществить это пока никому не удалось.

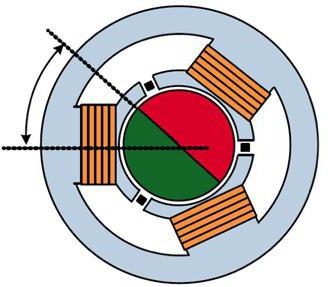

Магнитно-гравитационный двигатель

Здесь все немного проще, чем в предыдущем варианте. Для создания такого устройства нужны постоянные магниты и грузы определённых параметров. Работает это так: в центре вращающегося колеса находится основной магнит, а вокруг него (на краях колеса) расположены вспомогательные магниты и грузы. Магниты взаимодействуют друг с другом, а грузы находятся в движении и перемещаются то ближе к центру вращения, то дальше. Таким образом центр массы смещается, и колесо вращается.

Самый простой вариант

Для его создания понадобятся простые материалы:

- Бутылка из пластика.

- Тонкие трубки.

- Куски дерева (доски).

Бутылку нужно разрезать на две части по горизонтали. В нижнюю часть вставить деревянную перегородку, в которой заранее проделать отверстие и придумать затычку для него. После берётся тонкая трубка и устанавливается таким образом, чтобы она проходила снизу вверх через перегородку. Любые зазоры в составных частях нужно уплотнить, предотвратив поступление воздуха в нижнюю часть бутылки.

Через отверстие в дереве нужно налить в нижнюю часть легкоиспаряющейся жидкости (бензин, фреон). При этом уровень жидкости не должен доставать не до дерева, а до среза трубки. Потом затычка закрывается, а сверху наливается немного той же жидкости. Теперь следует закрыть эту конструкцию верхней частью бутылки и поставить в тёплое место. Через время из верхней части трубки начнёт капать жидкость.

Водяной вариант вечного двигателя

Это довольно простая конструкция, которую можно построить даже в домашних условиях. Понадобится пара колб, клапаны для них, одна большая ёмкость с водой и несколько трубок. Ориентируясь по картинке, можно собрать такое устройство — оно будет перекачивать воду.

Эта тема очень интересна и увлекательна. Учёные всего света ломали голову над этим мифическим устройством. Было много шарлатанов, которые выдавали свои хитроумные машины за вечноработающие двигатели. На сегодняшний день никто не смог создать такое устройство. Многие учёные отрицают возможность существования такой машины, так как она нарушает фундаментальные законы физики.

Реактивные двигатели в самолете

Первый реактивный самолет был разработан немцами в 1937 году, а его испытания начались лишь в 1939 году. Однако имеющиеся на то время двигатели потребляли невероятно большое количество топлива и запас хода такого самолета составлял всего лишь 60 км.

В это же время Японии и Великобритании удалось создать собственные самолеты с реактивными двигателями. Но это были лишь опытные экземпляры, так и не поступившие в серийное производство.

Первым серийным реактивным самолетом стал немецкий «Мессершмит», который, однако, не позволил гитлеровской коалиции взять верх в развязанной ими войне.

Мессершмитт Me-262 Швальбе/Штурмфогель

Мессершмитт Me-262 Швальбе/Штурмфогель

В гражданской же авиации реактивные самолеты появились лишь в 1952 году в Великобритании.

С тех пор и по настоящие дни, реактивные двигатели являются основными двигателями, применяемыми в самолетостроении. Именно благодаря им, современны лайнеры развивают скорость до 800 километров в час.

Примечания

- Соболев Д. А. История самолётов. Начальный период.. — М.: РОССПЭН, 1995. — 343 с.

- В России испытали пульсирующий детонационный двигатель

- Выпускавшийся серийно в Германии (1944—1945гг) ПуВРД Argus As-014 ракеты Фау-1 работал на частоте пульсаций около 45гц

- Устройство и работу серийного клапанного ПуВРД модели «ДайнаДжет» можно подробно увидеть в видеофильме.

- См. видео о запуске V-1 с катапульты.

- ПуВРД Argus As-014 также мог работать в этом режиме, но развиваемая им при этом тяга была слишком мала, чтобы разогнать ракету Фау-1, поэтому она стартовала с катапульты, сообщавшей ей скорость, при которой двигатель становился эффективным.

- Иллюстрированное описание нескольких конструкций бесклапанных ПуВРД (на английском)

- Видеозаписи испытаний экспериментальных детонационных ПуВРД.

- ↑ 12Олег Макаров. Огненный пульс // Популярная механика. — 2020. — № 11. — С. 122-126.

- Что касается получившего широкую известность боевого применения самолёта-снаряда Фау-1, оборудованного ПуВРД, нужно отметить, что даже по меркам периода Второй мировой войны он уже не отвечал требованиям к такому оружию по скорости: более половины этих снарядов уничтожались средствами ПВО того времени, главным образом, самолётами-истребителями с поршневыми двигателями, и своим умеренным успехом Фау-1 был обязан низкому уровню развития в то время средств заблаговременного обнаружения воздушных целей.

- Рольф Вилле «Постройка летающих моделей-копий», перевод с немецкого В. Н. Пальянова, Издательство ДОСААФ СССР, Москва 1986 (Rolf Wille «Flufahige, vorbildgetrene Nachbauten», Transpress VEB Verlag fur Verkehrswessen) , ББК 75.725, глава 9 «Размещение двигателя на модели» страницы 114-118

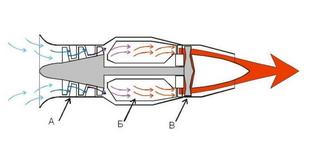

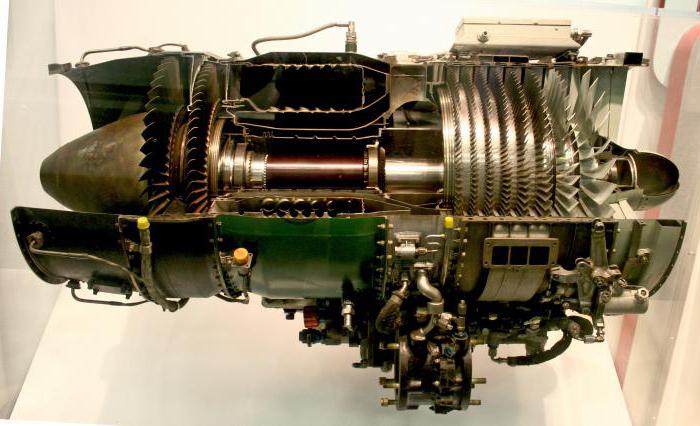

Что такое турбореактивный двигатель?

Турбореактивный двигатель (ТРД) или газотурбинный привод основан на работе расширения газа. В середине тридцатых годов одному умному английскому инженеру пришла в голову идея создания авиационного двигателя без пропеллера. По тем временам — просто признак сумасшествия, но по этому принципу работают все современные ТРД до сих пор.

На одном конце вращающегося вала расположен компрессор, который нагнетает и сжимает воздух. Высвобождаясь из статора компрессора, воздух расширяется, а затем, попадая в камеру сгорания, разогревается там сгорающим топливом и расширяется ещё сильней. Так как деваться этому воздуху больше некуда, он с огромной скоростью стремится покинуть замкнутое пространство, протискиваясь при этом сквозь крыльчатку турбины, находящейся на другом конце вала и приводя её во вращение. Так как энергии этой разогретой воздушной струи намного больше, чем требуется компрессору для его работы, то ее остаток высвобождается в сопле двигателя в виде мощного импульса, направленного назад. И чем больше воздуха разогревается в камере сгорания, тем он быстрее стремится её покинуть, ещё сильнее разгоняя турбину, а значит и находящийся на другом конце вала компрессор.

На этом же принципе основаны все турбонагнетатели воздуха для бензиновых и дизельных моторов, как двух, так и четырёхтактных. Выхлопными газами разгоняется крыльчатка турбины, вращая вал, на другом конце которого расположена крыльчатка компрессора, снабжающего двигатель свежим воздухом.

Принцип работы — проще не придумаешь. Но если бы всё было так просто!

ТРД можно четко разделить на три части.

- А. Ступень компрессора

- Б. Камера сгорания

- В. Ступень турбины

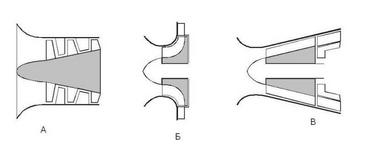

Мощность турбины во многом зависит от надёжности и работоспособности её компрессора. В принципе бывают три вида компрессоров:

- А. Аксиальный или линейный

- Б. Радиальный или центробежный

- В. Диагональный

А. Многоступенчатые линейные компрессоры получили большое распространение только в современных авиационных и промышленных турбинах. Дело в том, что достичь приемлемых результатов линейным компрессором можно, только если поставить последовательно несколько ступеней сжатия одну за другой, а это сильно усложняет конструкцию. К тому же, должен быть выполнен ряд требований по устройству диффузора и стенок воздушного канала, чтобы избежать срыва потока и помпажа. Были попытки создания модельных турбин на этом принципе, но из-за сложности изготовления, всё так и осталось на стадии опытов и проб.

Б. Радиальные, или центробежные компрессоры. В них воздух разгоняется крыльчаткой и под действием центробежных сил компримируется — сжимается в спрямительной системе-статоре. Именно с них начиналось развитие первых действующих ТРД.

Простота конструкции, меньшая подверженность к срывам воздушного потока и сравнительно большая отдача всего одной ступени были преимуществами, которые раньше толкали инженеров начинать свои разработки именно с этим типом компрессоров. В настоящее время это основной тип компрессора в микротурбинах, но об этом позже.

В. Диагональный, или смешанный тип компрессора, обычно одноступенчатый, по принципу работы похож на радиальный, но встречается довольно редко, обычно в устройствах турбонаддувов поршневых ДВС.

РЕЗУЛЬТАТЫ

В одной из серий экспериментов мне удалось получить надежные вспышки при каждой прокачке воздуха. Однажды даже была повторная вспышка. Правда, слишком слабая, чтобы вызвать следующие. Но даже при этих одиночных вспышках двигатель ощутимо подавался вперед, что свидетельствует о потенциально высокой тяге. Общий вес же заправленного двигателя без системы зажигания составил феерические 40 граммов! Однако для дальнейшей самостоятельной работы двигатель «не схватывает».

По-видимому, конфигурация факела смеси при стартовой продувке и при самостоятельном всасывании сильно различаются и искровое зажигание в одной точке не обеспечивает работу во всех режимах.

Возможно, я поставил перед собой слишком высокую планку в смысле доступности и технологичности этого мотора, и для получения работоспособной конструкции требуется частичный возврат к более традиционным решениям. Но я надеюсь, что-то из моих идей и наработок пригодится, и авиамоделисты получат силовую установку неслыханной легкости, простоты в изготовлении и дешевизны. Предлагаю читателям, имеющим практический опыт эксплуатации и создания модельных ДВС, подключиться к этой работе.

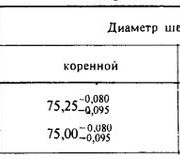

Технические характеристики

Важным параметром, заставляющим авиамодели летать, является тяга. Она обеспечивает хорошую мощность, способную поднимать в воздух большие грузы. Тяга у старых и новых двигателей отличается, но у моделей, созданных по чертежам 1960-х годов, работающих на современном топливе, и модернизированных современными приспособлениями, КПД и мощность существенно возрастают.

В зависимости от типа РД, характеристики, как и принцип работы, могут отличаться, но всем им для запуска необходимо создать оптимальные условия. Запускаются двигатели при помощи стартера — других двигателей, преимущественно электрических, которые прикрепляются к валу двигателя перед входных диффузором, либо запуск происходит раскручиванием вала с помощью сжатого воздуха, подаваемого на крыльчатку.

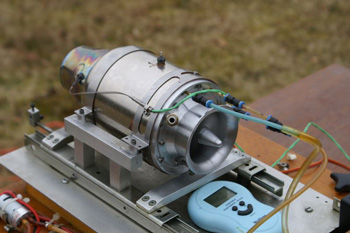

двигателя GR-180

На примере данных из технического паспорта серийного турбореактивного двигателя GR-180 можно увидеть фактические характеристики рабочей модели:Тяга: 180N при 120 000 об/мин, 10N при 25 000 об/минДиапазон оборотов: 25 000 — 120 000 об/минТемпература выхлопного газа: до 750 C°Скорость истечения реактивной струи: 1658 км/чРасход топлива: 585мл/мин (при нагрузке), 120мл/мин (холостой ход)Масса: 1.2кгДиаметр: 107ммдлина: 240мм

Принцип сборки

Разберем примерную структуру цепи, использующей электрогенератор, и прицепим к нему двигатель на реактивной тяге. Это наглядно покажет, как работает определенный элемент. Цепь будет состоять из следующих компонентов: вращающиеся лопасти для генератора переменного тока, преобразователя переменного тока в постоянный, аккумулятора, совместимого электродвигателя, системы реактивной тяги.

Для обеспечения работоспособности генератора необходимо хотя бы примерно представлять скорость вращения ротора. Отталкиваясь от скорости вращения, получаем представление о мощности, которую должен вырабатывать генератор.

Электрический асинхронный генератор переменного тока состоит из статора (неподвижной части) и ротора (вращающейся). Статор состоит из блока наложенных друг на друга листов металла диэлектрика (не проводящих ток) с вырезанными сквозными пазами, и магнитных катушек, вставляющихся в них. Катушки не должны соприкасаться с блоком. Для этого используются специальные прокладки внутри, и стрелки снаружи из изолирующего материала. За пределы пазов они выступать не должны. Также изолируются катушки друг от друга. Форма и элементы ротора могут отличаться друг от друга.

Возьмем за основу двигатели на воде своими руками с расчетом на три фазы, так как данный вид наиболее распространен. Это значит, что будет использовано три катушки одинаковых размеров. В домашних условиях при напряжении в 220 вольт постоянного тока в 19 ампер, потребуется провод с сечением 1,5 миллиметра. Работать будет при условии потребления не выше 4,1 киловатта. Стоит также учесть частоту вращения. Количество вращений в секунду измеряется в герцах. В России принята чистота 50 Герц в секунду для электроники. Провода на выходе соединяются «треугольником» или «звездой».

Как сделать реально работающий газотурбинный двигатель в домашних условиях

Самое сложное в изготовлении и самое важное для работы турбины — это ступень компрессора. Обычно для его сборки требуется точный обрабатывающий инструмент с ЧПУ или ручным приводом

К счастью, компрессор работает при низкой температуре и может быть напечатан на 3D-принтере.

Еще одна вещь, которую обычно очень трудно воспроизвести в домашних условиях, это так называемая «сопловая лопатка» или просто NGV. Путем проб и ошибок автор нашел способ, как сделать это, не используя сварочный аппарат или другие экзотические инструменты.

Что понадобится: 1) 3D-принтер, способный работать с нитью PLA. Если у вас есть дорогой, такой как Ultimaker – это замечательно, но более дешевый, такой как Prusa Anet, тоже подойдет; 2) У вас должно быть достаточное количество PLA, чтобы напечатать все части. ABS не подойдет для этого проекта, так как он слишком мягкий. Вероятно, можете использовать PETG, но это не проверялось , так что делайте это на свой страх и риск; 3) Жестяная банка соответствующего размера (диаметр 100 мм, длина 145 мм). Предпочтительно банка должна иметь съемную крышку. Вы можете взять обычную банку (скажем, от кусочков ананаса), но тогда вам нужно будет сделать для нее металлическую крышку; 4) Лист из оцинкованного железа. Толщина 0,5 мм является оптимальной. Вы можете выбрать другую толщину, но у вас могут возникнуть трудности с изгибом или шлифовкой, поэтому будьте готовы. В любом случае Вам понадобится как минимум короткая лента из оцинкованного железа толщиной 0,5 мм, чтобы сделать проставку кожуха турбины. Подойдет 2 шт. Размером 200 х 30 мм; 5) Лист нержавеющей стали для изготовления колеса турбины, колеса NGV и кожуха турбины. Опять толщина 0,5 мм является оптимальной. 6) Твердый стальной стержень для изготовления вала турбины

Осторожно: мягкая сталь здесь просто не работает. Вам понадобится хотя бы немного углеродистой стали

Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы; 7) 2 шт. 6х22 подшипники 626zz; 8) патрубки 1/2″ длиной 150 мм и два концевых фитинга; 9) сверлильный станок; 10) Точило 11) дремель (или что-то похожее) 12) Ножовка по металу, плоскогубцы, отвертку, плашку М6, ножницы, тиски и т. д .; 13) кусок трубы из меди или нержавеющей стали для распыления топлива; 14) Набор болтов, гаек, хомутов, виниловых трубок и прочего; 15) пропан или бутановая горелка

Если вы хотите запустить двигатель, вам также понадобятся:

16) Баллон с пропаном. Существуют бензиновые или керосиновые двигатели, но заставить их работать на этих видах топлива немного сложно. Лучше начать с пропана, а потом решить, хотите ли вы перейти на жидкое топливо или вы уже довольны газовым топливом; 17) Манометр, способный измерять давление в несколько мм водяного столба. 18) Цифровой тахометр для измерения оборотов турбины 19) Стартер. Для запуска реактивного двигателя можно использовать:Вентилятор (100 Вт или более). Лучше центробежный)электродвигатель (мощностью 100 Вт или более, 15000 об / мин; Вы можете использовать свой дремель здесь).

Вдохновили ролики о самодельных моторах. Решился и сделал такой с нуля

Приветствую тебя, уважаемый читатель.

В этой статье я расскажу, как сделал самодельный бесщеточный мотор полностью с нуля в домашних условиях. Кому интересно, усаживайтесь поудобнее и начинаем.

На сборку двигателя своими руками меня подтолкнул не один десяток роликов с зарубежных каналов, там люди собирали электромоторы из того, что было и они хорошо работали и запускались с первого раза.

Вот и мне после просмотра данных роликов захотелось собрать что-то свое, что заработает и это можно будет применить в своих самоделках.

Нашел я у себя трансформатор от микшера, также заказал 50 штук неодимовых магнитов из Китая и контроллер для управления двигателем.

Диаметр тора от моего трансформатора равен 62 мм, по ним я сделал чертеж в компасе для ротора.

Из металлического листа вырезал круг диаметром 62 мм, таких же размеров сделал круг из фанеры, толщиной 3 мм.

На металлическом диске сделал разметку для центров магнитов, все работы проводил при помощи циркуля и транспортира.

Из фанеры я вырезал диск диаметром 37,65 мм, он будет держать магниты на одинаковом расстоянии от вала.

Далее я из фанеры выпилил кольцо с внутренним диаметром 62 мм, который затем приклеил на ротор с помощью эпоксидной смолы. (Магниты устанавливал чередуя полюса, для этого взял один из магнитов и проверял, притягивается ли магнит или отталкивается и так расставил все 12 штук поочередно — притягивается, отталкивается).

После высыхания эпоксидки я слегка отшлифовал поверхность, убрав наплывы.

Затем я принялся за изготовление статора из тора трансформатора. Сделал на скорую руку станок из точила и проделал пропилы в торе, постепенно измеряя зазор штангенциркулем, в идеале он должен быть одинаковым.

В итоге получился такой тор, процесс пропиливания пазов занял много времени, около 6 часов за станком.

После того, как пропилы готовы, я взял лак для ногтей у своей сестры ( с ее разрешения) и покрасил зазоры, чтобы защитить обмотку от случайного КЗ.

Одного лака для защиты недостаточно, я взял обычный лист А4 и нарезал из него полосок, ими обклеил каждый зуб статора.

Для того, чтобы ротор вращался, необходимо сделать крепление для подшипника. Я взял алюминиевый диск, сделал в нем отверстия и проточил их напильником, затем примотал его к статору на капроновую нитку и промазал лаком. (Листайте галерею 🢠 🢡 ).

Теперь статор готов для того, чтобы сделать на нем обмотку. В своих закромах нашел проволоку диаметром 0,5 мм, ее и использовал для намотки. Количество витков на каждом зубе вмещал максимально возможно, получилось ровно 50, обмотку мотать нужно в одном направлении и с одинаковым количеством витков.

Обмотки подключил звездой, то есть соединил концы каждой фазы друг с другом, а оставшиеся три вывода подключаются к контроллеру.

Когда я полностью сделал обмотку, я приступил к изготовлению ручки из пластиковой трубы, в которой будет находится еще один подшипник, он уменьшит перекосы и придаст жесткость конструкции.

Для выставления расстояния между ротором и статором я использовал обычную металлическую трубку, которую стачивал до тех пор, пока не получится минимально возможного зазора. (Чем меньше зазор, тем выше крутящий момент, но ниже обороты).

В ходе испытаний были небольшие доработки и я заменил пластиковую ручку на металлическую с алюминиевым переходником. Также установил трехкулачковый патрон на вал.

В итоге создания самодельного двигателя по ходу процесса у меня получилась практически готовая бормашинка, осталось только отцентровать трехкулачковый патрон и сделать защитный кохуж на ротор двигателя.

Также прикладываю видео работы данного мотора.

Благодарю за дочитывание и всем добра.

Конструкция реактивного ранца

История конструирования подобных аппаратов сохранила сведения о двух видах прототипов:

- Оснащённого ракетным модулем (Rocket Belt).

- Оснащённого турбореактивным модулем (Jet Belt).

Конструкция аппаратов первого типа отличается простой схемой исполнения. Именно этот фактор стал причиной высокой популярности Rocket Belt.

При желании не исключена даже возможность сборки классической конструкции в условиях кустарного производства. Но преимущественный фактор Rocket Belt сводит на нет другой момент – существенное ограничение времени полёта.

Рекордный показатель для этих аппаратов — не более 30 секунд полёта. При этом расход перекиси водорода неимоверно высокий. Поэтому область применения аппаратов типа Rocket Belt пока что очерчена лишь границами показательных шоу. Здесь можно вспомнить Олимпиаду США (1984), где демонстрировался показательный полёт.

Сейчас уже есть модификации более продвинутые, чем та что на картинке. Способные перемещать человека по воздуху около 1 часа

Элементы реактивного модуля Rocket Belt:

- прочный корсет (стеклопластик),

- система крепёжных ремней,

- шасси на базе лёгких металлических трубок,

- пара баллонов с перекисью водорода,

- баллон, заправленный сжатым азотом,

- ракетный модуль на шарнирах.

Элементы ракетного модуля (Jet Belt):

- газовый генератор,

- реактивные сопла (2 шт.),

- рычаги управления (2 шт.),

- тяга поворотная,

- механизм управления подачей топлива,

- механизм управления реактивными соплами.

Реактивный ранец: основы технологии

Поворотной тягой поднимается клапан заправки топлива. Газообразный азот давлением 40-50 атмосфер давит массу перекиси водорода. Вещество устремляется в камеру генератора. Там — в камере, происходит активный контакт пластин серебра, обработанных нитратом самария и заполнившей камеру перекиси водорода.

Испытательный полёт среди небоскрёбов с ракетным ранцем Rocket Belt

Контакт сопровождается активной реакцией и способствует быстрому образованию парогазовой смеси. Полученная парогазовая среда высокой температуры и давления устремляется через каналы в область реактивных сопел.

Здесь газовая смесь резко расширяется, получает ускорение до сверхзвуковой скорости , выбрасывается наружу. Создаётся эффект реактивной тяги, благодаря которому допустимо воздействовать на объект, в частности — поднять объект в воздух.

Турбореактивный вариант устройства (Jet Belt)

Аппарат несколько иной конфигурации – турбореактивный ранец персонального пользования, изобрели в 1969 году. Прототип турбореактивного блока WR-19, массой 31 кг, создали инженеры Венделл Мур и Джон Халберт.

Эксперименты с этой модификацией турбореактивного ранца продолжаются до сего дня. Результаты положительного характера есть, но затраты на оборудование не позволяют запустить турбореактивный ранец в серийное производство

Первые испытания прототипа Jet Belt провели тем же годом и получили интересные результаты – перелёт расстояния в 100 метров на семиметровой высоте.

В основу энергетики Jet Belt заложено смешивание керосина и воздуха. Смесь сжимается до нескольких десятков атмосфер и подаётся компрессором в рабочую камеру — один из двух рабочих отсеков аппарата. Второй отсек выделен под модуль охлаждения, составляющий охлаждающий контур камеры сгорания.

Воздушно-керосиновая смесь, заполнив камеру сгорания, воспламеняется. Образовавшийся реактивный поток устремляется сквозь сопла наружу. Механизм управления соплами даёт возможность регулировать силу и направление реактивного потока.

Конструкция турбореактивного действия характерна выраженным КПД. Этот вариант установки показывает лучшие параметры полёта: продолжительности, ускорения, высоты. Но турбореактивным ранцам присущи сложность системы и значительные финансовые издержки производства.

Сделать подобные устройства своими руками невозможно тем более. Для этого требуется уникальное оборудование и специалисты. Разве если только попытаться соорудить реактивную установку самостоятельно чисто в целях эксперимента.

Немного истории

Когда в 1903 году первый самолет братьев Райт с поршневым ДВС поднялся в воздух, советский ученый Константин Циолковский написал труд о применении реактивной тяги для преодоления гравитации. В нем были приведены основные идеи теории реактивного движения. Как всегда бывает с гениальными открытиями, его работу не восприняли всерьез. Лишь десятки лет спустя суждено было сбыться тому, что ученый уже давно зафиксировал на бумаге.

Так случилось, что турбореактивный двигатель был принят к серийному производству в Германии в конце тридцатых годов. В проекте приняли участие такие известные компании, как «Хейникель», «БМВ», «Дэймлер-Бенс» и «Порш». Но главным производителем стал все-таки «Джанкерс».

Несмотря на успех, развиваться это направление в то время не стало.

В Советском Союзе разработкой начал заниматься авиаконструктор Архип Люлька. В первой половине сорокового года он запатентовал схему, на которой был двухконтурный турбореактивный двигатель. К сожалению, руководство страны тогда не поддержало ученого, хотя позже он и получил признание во всем мире. Архипу Люльке было предписано заниматься танковыми разработками. К турбореактивным двигателям он вернулся только после того, когда они появились в Германии.

Первые испытания двигателя были проведены в 1947 году.

Что в итоге?

А в итоге у нас плохо работающие движки. Основная их проблема — неполное сгорание топливной смеси (о последствиях этого я писал выше). Также подкачала и скорость горения. И вот тут-то всплывает злополучная надпись N — 13,6% и K2O — 46% на упаковке селитры, потому что, скорее всего калиевая селитра для удобрений нечистая, и оставшиеся 40,4% это какие-нибудь примеси, которые и стали причиной плохой работы двигателей.

Если вы смотрели недавнюю серию роликов Амперки Ракета против Лехи, то вы заметили, что они использовали химически чистую калиевую селитру. Благодаря ей у них прогорело все топливо, да и скорость горения была выше (2,85 мм/сек против моих 1-1,25 мм/сек). Ну и еще одним минусом самодельных движков является то, что неизвестна их тяга, а я в будущем хотел бы рассчитывать параметры полета ракеты.

По итогу могу сделать вывод, что на калиевой селитре для удобрений движок не построишь. В общем, на такой грустной ноте я закончил разработку своих движков, и стал искать тех, кто делает и продает готовые движки.